Внутренний ковш рабочего ковша

Внутренний ковш рабочего ковша… Звучит просто, но на практике это отдельная песня. Часто новички, особенно при переходе из другого вида работ, недооценивают сложность этого компонента погрузочной машины. Сначала думаешь, что это просто емкость для груза, а потом начинаешь копаться, и понимаешь – здесь столько нюансов, что можно уйти в минус по качеству и надежности. Хотел поделиться опытом, как это у нас в ООО Циндао Джите Автомобильные Технологии – мы часто сталкиваемся с этими проблемами, и, знаете, не всегда решение очевидно. Мы не зацикливаемся на 'идеальной' геометрии, а стараемся найти баланс между прочностью, износостойкостью и стоимостью.

Основные требования к внутреннему ковшу

Первое, что приходит на ум при проектировании внутреннего ковша – это, конечно, его прочность. Груз, как правило, достаточно тяжелый, а условия работы – изматывающие. Постоянные удары, вибрации, абразивное воздействие… Недостаточная прочность ведет к быстрому износу, трещинам и, как следствие, дорогостоящему ремонту или полной замене ковша. Но прочность – это не только толщина металла. Важен и его состав, и, конечно, технология сварки.

Помимо прочности, критична геометрия ковша. Она должна обеспечивать оптимальное заполнение полезного объема, минимизировать задержку груза при разгрузке и предотвращать его высыпание. Это часто упускают из виду, фокусируясь только на толщине металла. Мы несколько раз сталкивались с ситуацией, когда клиент требовал максимально возможный объем ковша, а потом жаловался на проблемы с разгрузкой. Оказывается, неправильный угол наклона стенок или неоптимальная форма днища приводят к тому, что груз просто не хочет высыпаться. В этих случаях приходится переделывать, что, конечно, не радует ни нас, ни клиента.

Еще один важный фактор – это износостойкость. Особенно это актуально при работе с абразивными материалами, такими как песок, гравий, уголь. В этом случае рекомендуется использовать специальные покрытия – термообработку, нанесение износостойких сплавов или полимерных покрытий. У нас часто применяют закалку поверхностей, особенно в зонах повышенного износа. Это значительно увеличивает срок службы ковша и снижает затраты на обслуживание. Но нужно помнить, что закалка – это не панацея, и ее необходимо проводить правильно, иначе можно получить обратный эффект – хрупкость металла.

Материалы и технологии изготовления

В основном для изготовления внутреннего ковша используют сталь. Выбор марки стали зависит от условий эксплуатации. Для работы с обычными грузами достаточно обычной конструкционной стали. Но если нужно работать с более агрессивными материалами, рекомендуется использовать высокопрочные марки стали с повышенной коррозионной стойкостью.

Технологии изготовления также играют важную роль. Наиболее распространенный способ – это штамповка и сварка. Штамповка позволяет получить детали сложной формы с высокой точностью. Сварка – это критически важный этап, который должен выполняться квалифицированными сварщиками с использованием современных технологий сварки. Мы используем автоматическую сварку, что позволяет обеспечить высокую прочность и надежность швов. Но даже при автоматической сварке необходим строгий контроль качества. Несколько раз нам приходилось выбраковывать ковши из-за дефектных швов, что приводило к значительным финансовым потерям. Поэтому мы уделяем особое внимание подготовке сварщиков и контролю качества сварки.

Некоторые производители используют технологии литья ковша из чугуна. Это позволяет получить более прочные и износостойкие детали. Но литье – это более дорогой и трудоемкий процесс. Поэтому этот метод используется реже, в основном для производства ковшей для работы с особо тяжелыми и агрессивными грузами. Мы не рассматриваем литье как основной способ изготовления внутреннего ковша, но в определенных случаях используем его для изготовления отдельных деталей.

Распространенные ошибки и их последствия

Одна из самых распространенных ошибок – это неправильный расчет толщины металла. Часто инженеры, проектирующие ковши, недооценивают нагрузки, которые он должен выдерживать. В результате получается слишком тонкий ковш, который быстро деформируется или трескается. Чтобы избежать этой ошибки, необходимо использовать современные методы расчета напряжений и деформаций.

Еще одна распространенная ошибка – это неправильный выбор сварных швов. Сварные швы должны быть прочными и надежными, чтобы выдерживать высокие нагрузки и вибрации. Неправильно выполненные сварные швы могут привести к образованию трещин и разрушению ковша.

И, наконец, часто недооценивают важность контроля качества. Необходимо проводить строгий контроль качества на всех этапах изготовления ковша – от проверки исходных материалов до проверки готовой детали. Недостаточный контроль качества может привести к производству бракованной продукции, что негативно скажется на репутации компании и приведет к финансовым потерям. У нас для контроля качества используется не только визуальный осмотр, но и ультразвуковой контроль и рентгеновский контроль сварных швов.

Практический пример: ковш для угольной промышленности

Недавно мы изготавливали внутренний ковш для угольной промышленности. Клиент требовал ковш, который должен выдерживать интенсивное воздействие абразивных частиц и обеспечивать эффективную разгрузку угля. Мы использовали высокопрочную сталь с термообработкой и специальные покрытия, чтобы повысить износостойкость ковша. Геометрия ковша была оптимизирована для обеспечения оптимального заполнения полезного объема и предотвращения высыпания угля. После испытаний ковш показал отличные результаты и был принят клиентом.

Особенность этого проекта заключалась в необходимости работы с очень большими размерами деталей. Мы использовали специальное оборудование для обработки и сварки крупных листов металла. Кроме того, необходимо было обеспечить точную сборку ковша, чтобы избежать деформаций и трещин. Мы использовали современное оборудование для сборки и сварки, а также строгий контроль качества.

Этот проект показал нам, что даже самые сложные задачи решаемы, если подойти к ним с умом и использовать современные технологии. Мы всегда стараемся найти оптимальное решение для каждого проекта, учитывая особенности груза, условия эксплуатации и требования клиента.

Обслуживание и ремонт

Правильное обслуживание и своевременный ремонт – залог долгой службы внутреннего ковша. Необходимо регулярно проводить осмотр ковша на предмет наличия трещин, деформаций и износа. При обнаружении повреждений необходимо своевременно проводить ремонт, чтобы предотвратить дальнейшее разрушение.

Мы предлагаем услуги по ремонту ковшей любой сложности. Мы можем проводить ремонт на месте, непосредственно на объекте клиента, или забирать ковш на ремонт в нашу мастерскую. При ремонте мы используем только высококачественные материалы и современные технологии.

Мы также предлагаем услуги по модернизации ковшей. Мы можем изменять геометрию ковша, устанавливать дополнительные элементы защиты и улучшать его функциональные характеристики.

На самом деле, это лишь небольшая часть того, что мы делаем с этими компонентами. Процесс проектирования, изготовления, тестирования – это всегда поиск компромисса. Иногда приходится возвращаться к чертежам, пересчитывать нагрузки, менять технологии. Но в конечном итоге мы всегда добиваемся результата, который удовлетворяет потребности клиента и соответствует высоким стандартам качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Грузовик с крюковой рамой 8×4

Грузовик с крюковой рамой 8×4 -

17-метровый автокран с изолированной стрелой прямого типа

17-метровый автокран с изолированной стрелой прямого типа -

Автовышка для дорожных и железнодорожных работ

Автовышка для дорожных и железнодорожных работ -

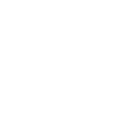

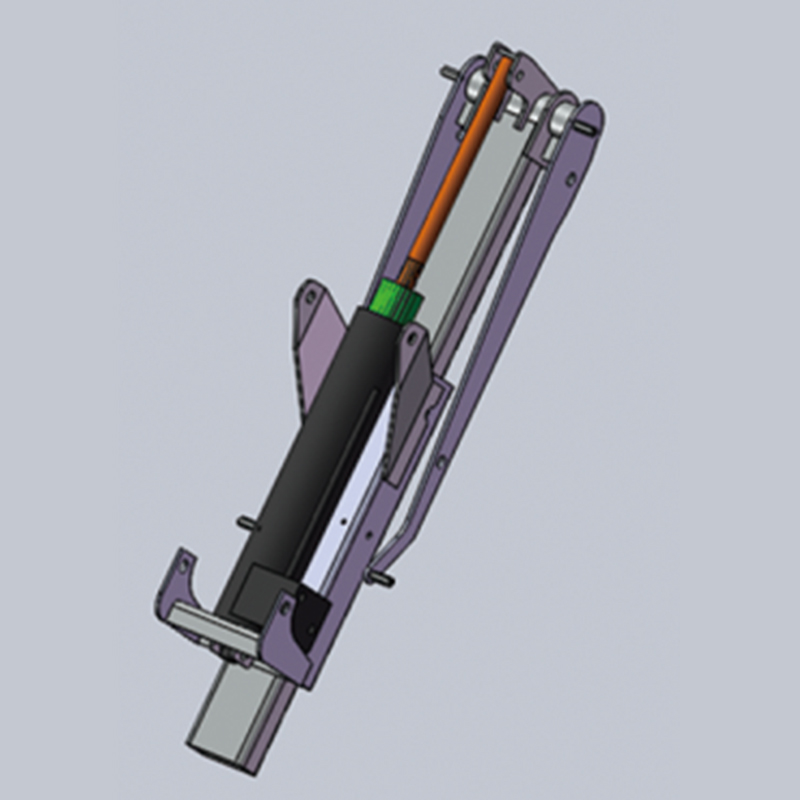

Подъемный механизм люльки

Подъемный механизм люльки -

Грузовик с крюковой рамой 4×2

Грузовик с крюковой рамой 4×2 -

17-метровый автокран с изолированной стрелой смешанного типа

17-метровый автокран с изолированной стрелой смешанного типа -

QJM5040XGJZZ грузовой автомобиль

QJM5040XGJZZ грузовой автомобиль -

А-образными выносными опорами

А-образными выносными опорами -

Изолирующий стреловой подъемник

Изолирующий стреловой подъемник -

Ассенизационная машина

Ассенизационная машина -

Гусеничный вилочный погрузчик

Гусеничный вилочный погрузчик -

20-метровый автокран с изолированной стрелой смешанного типа

20-метровый автокран с изолированной стрелой смешанного типа

Связанный поиск

Связанный поиск- Специальное оборудование транспортных средств

- 60-010100 заправочное отверстие

- Оцинкованный упор вала 32

- Масловодяной сепаратор mbzz0900 дизельный фильтр (20 м, самодельный)

- H4 зеленый полароид 90 вт основная страна покупателя

- Нейлоновый шланг - 4*2,5 основная страна покупателя

- Нейлоновый шланг, 12 дюймов

- 60-050009 усилительная пластина задней опоры верхнего цилиндра рычага основная страна покупателя

- Оцинкованный болт с наружным шестигранником 8*70

- Внутренний шестигранный гаечный ключ с потайной головкой, оцинкованный классом прочности 10.9, 8 x 12