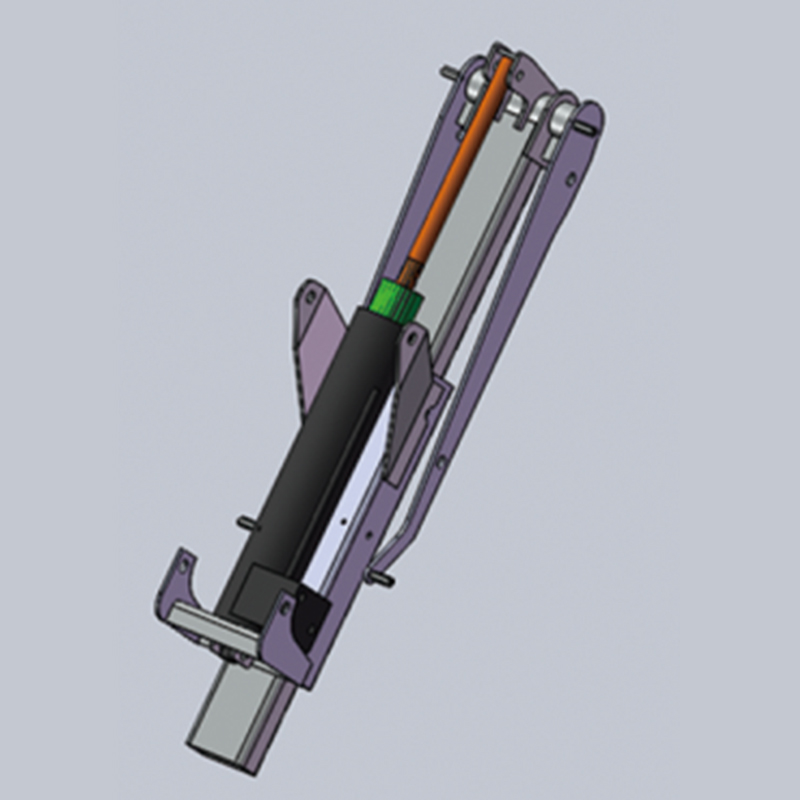

Защитная рама силового агрегата 3 квт (двигатель)

Что ж, тема защитной рамы силового агрегата 3 кВт – штука ответственная. Часто приходят клиенты, смотрят на эту деталь как на простой кусок металла, а там, понимаете ли, вся надежность конструкции. Нельзя недооценивать роль этой, казалось бы, незначительной, компоненты. Иногда даже не рама, а скорее каркас, но суть одна – защита. Вообще, вижу сейчас как тенденция – все больше переходят на электрические двигатели, но и здесь, на мощности до 3 кВт, защита остается приоритетной задачей. У меня за плечами, наверное, лет десять работы с подобными агрегатами. Много чего видел, много ошибок.

Основные задачи и требования к защитной раме

Прежде чем говорить о конкретных материалах или технологиях, нужно четко понимать, для чего нужна эта защита. Во-первых, это защита самого двигателя от механических повреждений – ударов, вибраций, падений. Во-вторых, это защита электрических компонентов от попадания грязи, влаги, пыли. В-третьих, это обеспечение устойчивости всей системы в целом. В общем, функционал широкий. И, конечно, важна прочность. Нельзя, чтобы рама гнулась или ломалась под нагрузкой. В моей практике, самый распространенный случай – это некачественные сварные швы, которые в итоге приводят к разрушению всей конструкции.

Требования к материалу зависят от условий эксплуатации. Если двигатель будет работать в сухой среде, то можно обойтись более простыми материалами – например, сталью конструкционной марки СУГ 3. Но если предполагается работа в агрессивной среде, то лучше использовать нержавеющую сталь или алюминиевые сплавы. Важно учитывать коррозионную стойкость и механические свойства. Также стоит задуматься об антикоррозийной обработке – покраска, порошковая окраска, гальванизация. Помню один случай, когда бюджет сэкономили на покраске, а потом через год рама начала ржаветь, что привело к серьезным проблемам с надежностью всей системы. Теперь всегда требую качественное покрытие.

Выбор материала: сталь, алюминий, композиты

Наиболее часто используется сталь, но ее вес – это серьезный фактор, особенно если речь идет о мобильных устройствах. Алюминиевые сплавы легче, но и прочность у них ниже. Поэтому при выборе алюминия нужно тщательно рассчитывать нагрузку и выбирать подходящий сплав. Композитные материалы – это, конечно, перспективно, но пока они слишком дорогие для массового производства. К тому же, сложность изготовления композитных деталей требует специального оборудования и квалифицированного персонала. У нас в компании, ООО Циндао Джите Автомобильные Технологии, иногда рассматриваем варианты использования легких алюминиевых сплавов с усилением в критических точках – это позволяет снизить вес без потери прочности.

Иногда даже рассматриваем варианты использования переработанного металла, что опять же, влияет на стоимость, но и на экологичность. С другой стороны, нельзя слишком увлекаться экономией, особенно когда речь идет о безопасности. Иногда дешевле сразу купить качественный материал, чем потом переделывать всю конструкцию.

Технологии изготовления и сварки

Сварка – это, пожалуй, самый ответственный этап в изготовлении защитной рамы силового агрегата. От качества сварки зависит прочность всей конструкции. В нашей компании применяем различные методы сварки – MIG/MAG, TIG, ручная дуговая сварка. Выбор метода зависит от материала, толщины металла и требуемой точности. Наиболее часто используем MIG/MAG сварку, так как она обеспечивает высокую скорость и качество сварки. Но для более ответственных соединений, например, для соединения элементов, подверженных высоким нагрузкам, используем TIG сварку.

Не стоит забывать о термической обработке сварных швов – она позволяет снять внутренние напряжения и повысить прочность. К сожалению, многие производители не уделяют должного внимания термической обработке, что приводит к преждевременному разрушению конструкции. Также важно правильно подготовить поверхность к сварке – очистить от ржавчины, грязи, масла. Иначе сварной шов будет слабым и подвержен коррозии. Обязательно используйте антикоррозийные пропитки для защиты сварных швов.

Проблемы и ошибки, которые встречаются на практике

Одна из самых распространенных проблем – это неправильный выбор сварочных параметров. Если температура сварки слишком высокая, то металл может деформироваться и потерять прочность. Если температура слишком низкая, то шов будет слабым и рыхлым. Также часто встречаются ошибки при подготовке к сварке – некачественная очистка поверхности, неправильный выбор электрода. Иногда проблемы возникают из-за недостаточной квалификации сварщика. Поэтому важно регулярно проводить обучение и повышение квалификации персонала.

Еще одна распространенная ошибка – это отсутствие контроля качества сварки. Необходимо проводить визуальный осмотр сварных швов, а также использовать неразрушающие методы контроля – ультразвуковой контроль, рентгеновский контроль. Это позволяет выявить дефекты на ранней стадии и предотвратить серьезные проблемы. Например, однажды у нас была деталь с микротрещиной, которую не заметили при визуальном осмотре. В итоге, деталь сломалась под нагрузкой, что привело к серьезным последствиям. Теперь всегда используем ультразвуковой контроль.

Современные тенденции и инновационные решения

В последнее время наблюдается тенденция к уменьшению веса защитных рам за счет использования легких материалов и новых технологий. Например, все большее распространение получают алюминиевые сплавы с добавлением углеродных нанотрубок. Эти сплавы обладают высокой прочностью и низкой плотностью. Также разрабатываются новые методы изготовления защитных рам – например, 3D-печать. 3D-печать позволяет создавать детали сложной формы с высокой точностью. Но пока эта технология слишком дорогая для массового производства.

Еще одна интересная тенденция – это использование датчиков и сенсоров для мониторинга состояния защитной рамы. Эти датчики могут измерять вибрацию, температуру, деформацию и другие параметры. Полученные данные могут использоваться для диагностики неисправностей и предотвращения аварий. Например, можно установить датчики вибрации, которые будут сигнализировать о повреждении рамы.

Примеры успешных проектов и кейсы

У нас в компании есть несколько успешных проектов по изготовлению защитных рам для различных силовых агрегатов. Например, мы изготовили раму для электромобиля с мощностью 50 кВт. Эта рама была изготовлена из алюминиевого сплава с добавлением углеродных нанотрубок. Она оказалась на 30% легче, чем рама из стали. Также мы изготовили раму для промышленного робота. Эта рама была изготовлена из нержавеющей стали с антикоррозийным покрытием. Она выдержала высокие нагрузки и работала в агрессивной среде.

Еще один интересный кейс – изготовление рамы для медицинского оборудования. Для этого потребовалась рама, которая соответствовала строгим требованиям к чистоте и гигиене. Мы использовали специальные материалы и технологии, которые позволяют предотвратить загрязнение рамы. Рама прошла все необходимые испытания и была успешно внедрена в эксплуатацию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

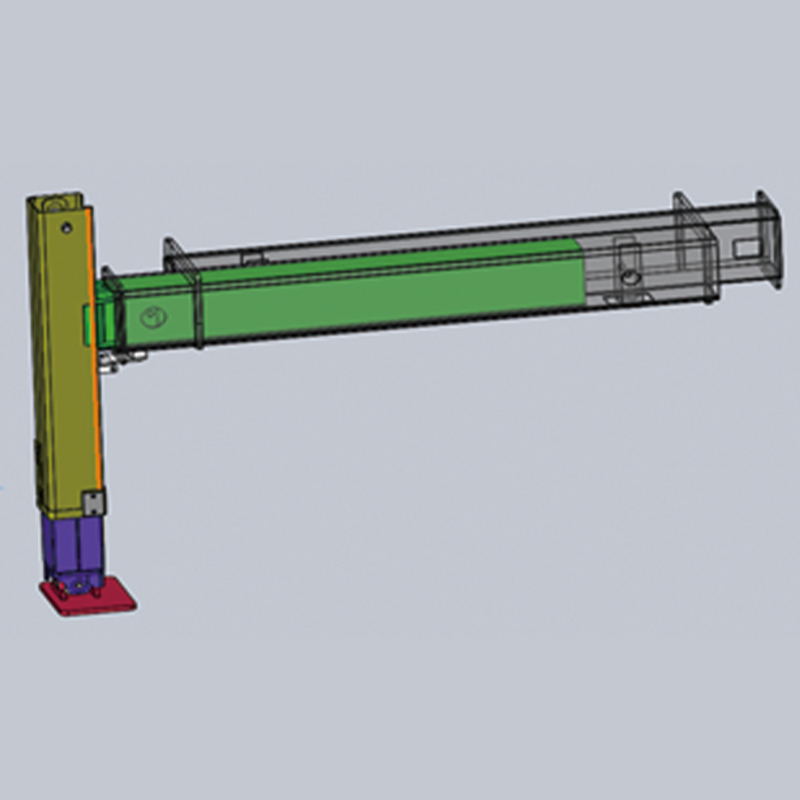

17-метровый автокран с изолированной стрелой смешанного типа

17-метровый автокран с изолированной стрелой смешанного типа -

Самоходный подъемник-паук

Самоходный подъемник-паук -

Гусеничный вилочный погрузчик

Гусеничный вилочный погрузчик -

QJM5040XGJZZ грузовой автомобиль

QJM5040XGJZZ грузовой автомобиль -

QJM5040XGJEQ грузовой автомобиль

QJM5040XGJEQ грузовой автомобиль -

Пикап автовышка

Пикап автовышка -

Инженерные машины

Инженерные машины -

Изолирующий стреловой подъемник

Изолирующий стреловой подъемник -

Машина для хранения инструментов

Машина для хранения инструментов -

Ассенизационная машина

Ассенизационная машина -

Пикап с алмазным оружием, патрульная машина с беспилотным двигателем

Пикап с алмазным оружием, патрульная машина с беспилотным двигателем -

Передвижная ремонтная мастерская

Передвижная ремонтная мастерская

Связанный поиск

Связанный поиск- Сварочные детали для 17-метровой подъемной платформы основная страна покупателя

- Защитная рама главного вала (шестеренчатый вал)

- Автобетоносмеситель основная страна покупателя

- Шестигранный гаечный ключ с оцинковкой классом прочности 8.8, m5 x 25 основная страна покупателя

- Приёмопередатчик c1-af12-s1202td, самодельный оптоволоконный кабель 20 м

- Шестигранный гаечный ключ с чашеобразной головкой, оцинкованный классом прочности 10.9, 5 x 30 дюймов основная страна покупателя

- 20-метровая подъемная платформа с 3d-ручкой time.20.3d.1-2, изготовленная на заказ, с полной резьбой

- Класс прочности 10.9 оцинкованный шестигранник с потайной головкой, 4x10 мм

- 60-040301 передний вал рулевой тяги (6 модифицированных)

- Шесть задних деталей для самодельной подъемной платформы (таблица 16)