Красящее средство для дефектоскопии (6 флаконов в коробке)

В сфере контроля качества часто встречаются разговоры о различных методах обнаружения дефектов. Иногда, особенно при работе с крупными партиями, хочется найти максимально простой и эффективный способ. И вот тут в игру вступают различные средства для дефектоскопии. В частности, я хотел бы поделиться своим опытом работы с флаконами для покраски, особенно когда речь идет о комплектации – 6 флаконов в коробке. Звучит просто, но практический опыт показывает, что выбор правильного средства, а также его правильное применение, – это целое искусство. Особенно, когда речь заходит о надежности и долговечности результатов.

Что такое красящее средство для дефектоскопии и почему оно важно?

Вопрос 'для чего это вообще нужно?' возникает вполне закономерно. Ведь часто кажется, что покраска – это просто косметическая процедура. Но это не так. Красящее средство для дефектоскопии, в контексте контроля качества, используется для выявления мельчайших царапин, сколов, дефектов поверхности, которые могут быть не видны невооруженным глазом, особенно при определенных углах обзора или при определенных источниках света. Это критически важно для таких отраслей как автомобилестроение, авиация, и производство бытовой техники, где даже незначительный дефект может привести к серьезным последствиям.

Проблема в том, что не все красящие средства одинаково эффективны. Некоторые дают слишком интенсивный цвет, искажая реальную картину дефекта. Другие – слишком слабый, затрудняя его обнаружение. А третьи могут оставлять стойкий разворот, что создает дополнительные проблемы при дальнейшей обработке.

Опыт работы с средствами для дефектоскопии (6 флаконов в коробке)

ООО Циндао Джите Автомобильные Технологии (https://www.jeettec.ru/) часто заказывает комплекты средств для дефектоскопии, предлагаемые различными поставщиками. Обычно в коробке – 6 флаконов. По моему опыту, важно обращать внимание не только на сам состав, но и на консистенцию, запах и, конечно же, на цвет. Особенно актуально это для покраски деталей кузова автомобилей, где критична точность и соответствие цвета.

Иногда случается так, что поставщик обещает определенный оттенок, а по факту получается нечто совершенно иное. Это требует дополнительных затрат времени и ресурсов на переработку или даже на отбраковку партии. Однажды, мы получили заказ на покраску деталей для одного из наших партнеров. Показалось, что средство для дефектоскопии выглядит неплохо в пробном флаконе, но после нанесения на поверхность деталь, цвет оказался слишком насыщенным и не соответствовал требуемым стандартам.

Важные детали при выборе и использовании

На мой взгляд, важным аспектом является визуальный контроль – проверка на однородность цвета, отсутствие комков и взвесей. Также, нужно учитывать скорость высыхания и стойкость покрытия. Быстросохнущие средства, конечно, удобны, но иногда могут оставлять полосы или другие дефекты. Причем, при использовании средств для дефектоскопии (6 флаконов в коробке), наиболее эффективно использовать их в течение определенного периода времени – не стоит хранить флаконы открытыми слишком долго, так как это может повлиять на их свойства.

Я лично предпочитаю средства с небольшим запахом, так как резкие запахи могут мешать работе и вызывать дискомфорт. Также, не стоит забывать о правильной подготовке поверхности перед покраской. Поверхность должна быть чистой, сухой и обезжиренной. Это напрямую влияет на качество покраски и эффективность выявления дефектов.

Какие сложности возникают в процессе?

Помимо проблем с цветом, иногда возникают сложности с равномерным нанесением. Особенно это касается больших поверхностей или деталей сложной формы. В таких случаях необходимо использовать специальное оборудование или приспособления, чтобы обеспечить равномерное распределение красящего средства для дефектоскопии. Мы один раз сталкивались с проблемой неоднородной окраски при нанесении на внутреннюю поверхность крыльев. Оказалось, что проблема заключалась в неправильной настройке распылителя.

Не стоит недооценивать влияние температуры и влажности на процесс покраски. При слишком высокой или низкой температуре, а также при высокой влажности, средство для дефектоскопии может высохнуть слишком быстро или, наоборот, не высохнуть совсем. В таких случаях необходимо адаптировать процесс покраски, чтобы обеспечить оптимальные условия.

Альтернативные решения и перспективы

Сейчас появляются новые технологии контроля качества, например, использование цифровых камер и специализированного программного обеспечения для анализа изображений. Но, на мой взгляд, красящее средство для дефектоскопии все еще остается незаменимым инструментом для обнаружения дефектов, особенно тех, которые трудно увидеть другими способами. Кроме того, это достаточно экономичный и простой в использовании метод.

ООО Циндао Джите Автомобильные Технологии постоянно ищет новые решения для повышения эффективности контроля качества. Мы регулярно тестируем различные средства для дефектоскопии, чтобы найти те, которые лучше всего соответствуют нашим потребностям. В перспективе, мы планируем внедрить систему автоматизированного контроля качества, которая будет использовать комбинацию различных методов, включая визуальный контроль, инфракрасную термографию и, конечно же, красящие средства для дефектоскопии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Рабочая люлька

Рабочая люлька -

Мини-мусоровоз

Мини-мусоровоз -

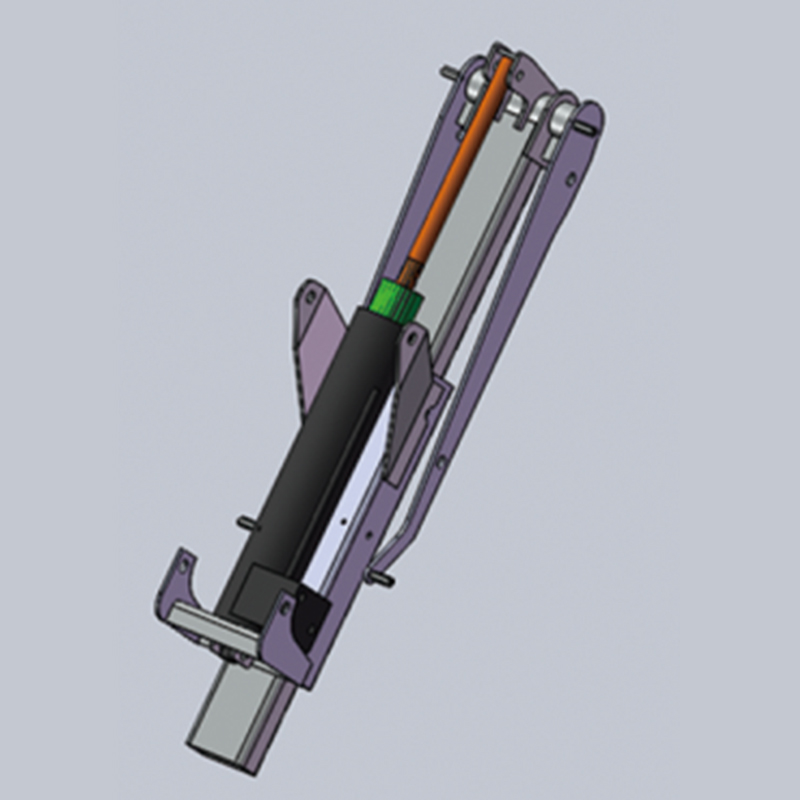

19-метровый автокран с изолированной стрелой прямого типа

19-метровый автокран с изолированной стрелой прямого типа -

17-метровый автокран с изолированной стрелой прямого типа

17-метровый автокран с изолированной стрелой прямого типа -

20-метровый автокран с изолированной стрелой смешанного типа

20-метровый автокран с изолированной стрелой смешанного типа -

28-метровый подъемник с железной стрелой

28-метровый подъемник с железной стрелой -

17-метровый автокран с изолированной стрелой смешанного типа

17-метровый автокран с изолированной стрелой смешанного типа -

Автобетоносмеситель 12 куб. м

Автобетоносмеситель 12 куб. м -

Инженерные машины

Инженерные машины -

Ассенизационная машина

Ассенизационная машина -

Мобильная маслозаправочная станция

Мобильная маслозаправочная станция -

Аварийная электростанция на шасси

Аварийная электростанция на шасси

Связанный поиск

Связанный поиск- Фильтрующий элемент spx-10x25 основная страна покупателя

- 60-010100 заправочное отверстие

- 60-091112 ось основания телескопического цилиндра малой стрелы

- Болт (половина резьбы) 16*100

- Лопастной насос pv2r1-25-f-lrb-43 основная страна покупателя

- Шестигранный гаечный ключ с чашеобразной головкой, оцинкованный классом прочности 10.9, 5 x 30 дюймов

- Купить гусеничную ленту

- Встроенный многоходовой клапан sd5/7-sp3+1 (sv) / 28lsg / 18lsg / aet - sae8

- Ассенизационные машины характеристики производитель

- Гофротруба φ13, катушка 100 м (провод)