Машина инженерного обеспечения

Машина инженерного обеспечения – термин, который часто звучит в контексте разработки и производства, но его значение зачастую остается расплывчатым. Многие представляют себе ее как какой-то огромный, сложный комплекс станков и оборудования. На самом деле, это гораздо шире – это совокупность ресурсов, процессов и, что особенно важно, людей, обеспечивающих бесперебойное функционирование инженерных проектов от идеи до реализации. Мой опыт показывает, что недооценка роли этой 'машины' приводит к серьезным проблемам с сроками, бюджетом и качеством.

Что такое Машина инженерного обеспечения на практике?

Итак, что же включает в себя эта 'машина'? Это, прежде всего, не только станки, но и программное обеспечение для проектирования (CAD/CAM), систем управления производством (MES), инструменты для контроля качества, а также квалифицированные специалисты: инженеры-конструкторы, технологи, операторы станков, специалисты по логистике и снабжению. И конечно же, эффективные процессы управления, планирования и контроля. Когда речь заходит о современной инженерной компании, нельзя рассматривать отдельные элементы изолированно. Все они должны работать как единая система.

Проблема часто возникает с интеграцией этих элементов. Например, у нас в компании ООО Циндао Джите Автомобильные Технологии (наш сайт: https://www.jeettec.ru) было несколько проектов, где отличная CAD-модель сталкивалась с нереалистичными требованиями к производству. Пришлось полностью пересматривать технологический процесс, что привело к задержкам и увеличению затрат. Это говорит о том, что необходимо начинать с комплексного анализа всех этапов жизненного цикла изделия, а не только с разработки.

Проблемы интеграции и автоматизации

Автоматизация, конечно, является ключевым фактором повышения эффективности машины инженерного обеспечения. Но здесь важно не просто внедрить новые технологии, а правильно их интегрировать в существующие процессы. Например, мы столкнулись с трудностями при интеграции нашей системы планирования производства (ERP) с системой управления данными конструкторской документации (PDM). Несовместимость форматов данных и отсутствие четкого регламента обмена информацией приводили к ошибкам и задержкам. В итоге пришлось разрабатывать собственные скрипты для обмена данными, что отняло много времени и ресурсов.

Иногда, кажущаяся простая задача, например, оптимизация логистики поставок комплектующих, оказывается настоящим вызовом. Недостаточная прозрачность информации о наличии товара на складах поставщиков, неточные сроки доставки, отсутствие единой системы учета – все это может привести к серьезным сбоям в производстве. Конечно, сейчас существуют системы управления цепочками поставок (SCM), но их внедрение требует серьезной подготовки и адаптации к конкретным условиям.

Роль человеческого фактора

Часто в центре внимания оказываются технологи и станки, но нельзя забывать о роли человеческого фактора. Квалификация персонала, мотивация, отсутствие эффективной коммуникации – все это влияет на эффективность работы машины инженерного обеспечения. Недостаточно просто предоставить людям современные инструменты; необходимо обучать их работе с ними, создавать условия для профессионального развития и поощрять инициативу.

В нашей компании мы уделяем большое внимание обучению и повышению квалификации наших инженеров и техников. Регулярно проводим тренинги по работе с новым оборудованием и программным обеспечением, организуем стажировки в ведущих компаниях отрасли. Также стараемся создать атмосферу открытости и доверия, где люди могут свободно высказывать свои идеи и предложения. Это, на мой взгляд, очень важный фактор успеха.

Управление знаниями как ключевой элемент

Еще один важный аспект – управление знаниями. В современной инженерной компании знания не должны быть разрозненными и храниться только в головах отдельных специалистов. Необходимо создать систему накопления и обмена знаниями, чтобы новые сотрудники могли быстро адаптироваться к работе, а существующие специалисты могли эффективно решать сложные задачи. Например, мы используем внутреннюю Wiki-систему для хранения документации, лучших практик и решений, полученных в ходе выполнения проектов. Это значительно сокращает время на поиск информации и предотвращает повторение ошибок.

Реальные примеры и уроки

Одним из самых сложных проектов, над которым мы работали, была разработка и производство новой модели автомобильного двигателя. На этапе проектирования мы столкнулись с проблемой оптимизации конструкции двигателя с точки зрения снижения веса и повышения эффективности. Для решения этой задачи мы использовали методы конечно-элементного анализа (FEA) и вычислительной гидродинамики (CFD). Однако, результаты расчетов оказались нереалистичными, и пришлось несколько раз пересматривать конструкцию двигателя. Этот опыт научил нас более критично оценивать результаты расчетов и учитывать реальные ограничения производства.

Еще один урок мы извлекли из проекта по модернизации старого производственного цеха. Нам потребовалось не только установить новое оборудование, но и перепланировать производственное пространство, изменить технологические процессы и обучить персонал работе с новым оборудованием. Этот процесс оказался гораздо более сложным и трудоемким, чем мы предполагали. Но в итоге мы добились значительного повышения производительности и снижения себестоимости продукции.

Будущее Машины инженерного обеспечения

В будущем роль машины инженерного обеспечения будет только возрастать. Развитие искусственного интеллекта, больших данных и интернета вещей (IoT) открывает новые возможности для автоматизации и оптимизации инженерных процессов. Например, мы планируем внедрить систему предиктивного обслуживания оборудования, которая будет анализировать данные о работе станков и предсказывать возможные поломки. Это позволит нам предотвратить простои и повысить эффективность использования оборудования.

Более того, нам предстоит работать над созданием более гибких и адаптивных производственных систем, которые смогут быстро реагировать на изменения спроса и технологические инновации. Нам нужно развивать навыки agile-разработки и использовать инструменты для управления проектами в гибком стиле.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

22-метровый автокран с изолированной стрелой смешанного типа

22-метровый автокран с изолированной стрелой смешанного типа -

Гусеничный вилочный погрузчик

Гусеничный вилочный погрузчик -

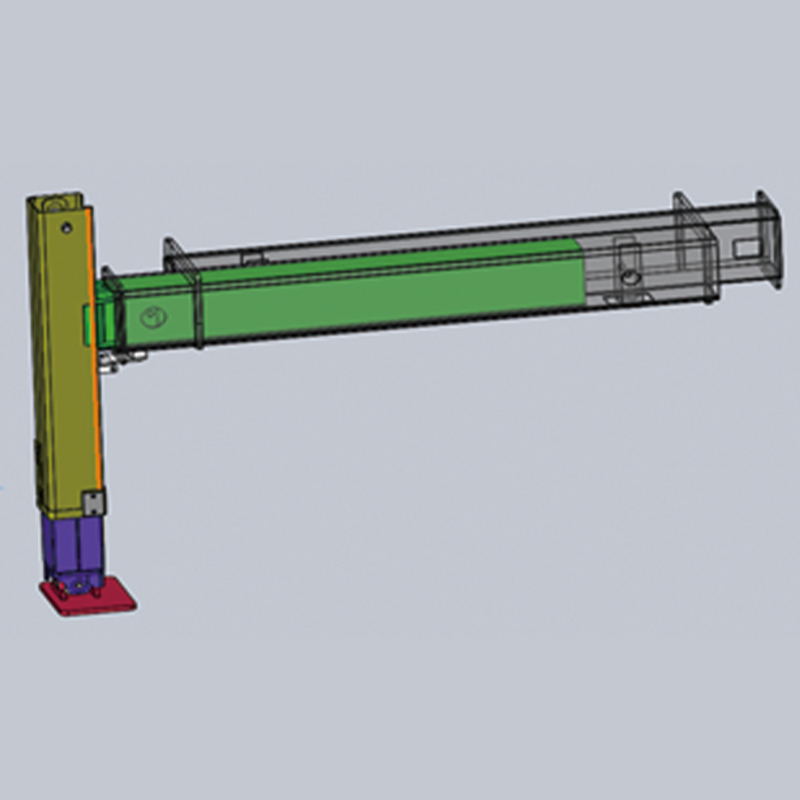

Изолирующий стреловой подъемник

Изолирующий стреловой подъемник -

17-метровый автокран с изолированной стрелой прямого типа

17-метровый автокран с изолированной стрелой прямого типа -

20-метровый автокран с изолированной стрелой смешанного типа

20-метровый автокран с изолированной стрелой смешанного типа -

Грузовик с крюковой рамой 8×4

Грузовик с крюковой рамой 8×4 -

Передвижная ремонтная мастерская

Передвижная ремонтная мастерская -

Ассенизационная машина

Ассенизационная машина -

19-метровый автокран с изолированной стрелой прямого типа

19-метровый автокран с изолированной стрелой прямого типа -

Машина для хранения инструментов

Машина для хранения инструментов -

Аварийная электростанция на шасси

Аварийная электростанция на шасси -

Пикап автовышка

Пикап автовышка

Связанный поиск

Связанный поиск- 60-030113 боковая пластина передней опоры цилиндра нижнего рычага основная страна покупателя

- Компрессорный мусоровоз

- Аварийный фонарь (импорт) - 240cfd-v

- Ассенизационные машины характеристики

- Гайка m16 (x) основная страна покупателя

- 60-030104 задняя усилительная пластина нижнего рычага

- Изолирующий стреловой подъемник - 219*270 6 м - ваджа, сша основная страна покупателя

- Оцинкованный с наружным шестигранником 12*30, класс прочности 8.8

- Боковая панель jeettec 20.5.1-2-2

- 60-030204 плата за обработку внутренней втулки изоляционного рычага рулевой тяги