Фланец 115 60-081009

Фланец – это, на первый взгляд, просто артикул. Но за ним скрывается целый мир технических требований, допустимых отклонений и возможных проблем на производстве. Часто мы сталкиваемся с ситуацией, когда заказчик указывает конкретный номер детали, но не понимает, что он может не соответствовать его задачам или требованиям конкретного оборудования. Хочется поделиться своим опытом, выжать из него максимум полезного, хотя бы для себя.

Обзор: Что нужно знать о Фланец

Фланец , как правило, относится к патрубковым фланцам, изготавливаемым по ГОСТ 1057 или другим аналогичным стандартам. Характеристика '115' обозначает внутренний диаметр (в миллиметрах), '60' – толщину стенок (в миллиметрах), а '081009' – комбинацию материала (обычно углеродистая сталь), марки стали и производителя. Но, опять же, эта спецификация – лишь отправная точка. Важно понимать, что производители могут немного отклоняться от стандарта, что приводит к разным свойствам и, соответственно, разным областям применения.

Один из распространенных просчетов – это неверный выбор материала. Заказчик может выбрать фланц из углеродистой стали, а для работы с агрессивными средами ему потребуется нержавеющая сталь или другие специальные сплавы. Это, конечно, чревато коррозией и прорывами. И я видел такое на практике – раздутые бюджеты из-за замены дефектных фланцев!

Материал и его влияние на характеристики

Выбор материала – ключевой момент. Углеродистая сталь (например, 20, 30, 35) – самый распространенный вариант, но у нее низкая коррозионная стойкость. Для систем, работающих с водой, маслом или другими веществами, требующими высокой химической стойкости, стоит обратить внимание на нержавеющую сталь (А4, А2), чугун (чугун с низким содержанием углерода) или даже специальные сплавы на основе никеля. Не стоит забывать и о механических свойствах. Например, фланцы из стали 35 обладают большей прочностью, чем из стали 20, что особенно важно при высоких давлениях и температурах.

При работе с фланцами из нержавеющей стали необходимо учитывать возможность возникновения гальванической коррозии, если фланц контактирует с другими металлами. Использование диэлектрических прокладок и анодных элементов может предотвратить этот процесс.

Прокладки: Правильный выбор – залог герметичности

Прокладка – это, пожалуй, самая недооцененная часть соединения фланцев. От ее выбора напрямую зависит герметичность и надежность соединения. Самые распространенные типы прокладок – резиновые, асбестовые, металлоластичные и керамические. Выбор прокладки зависит от многих факторов: давления, температуры, агрессивности среды и типа фланцев. Неправильно подобранная прокладка может привести к утечкам, снижению давления и даже к аварийным ситуациям.

Я помню случай, когда мы установили Фланец с резиновой прокладкой в систему циркуляции воды, и она быстро размокла и потеряла свои свойства. Пришлось переделывать соединение, используя металлоластичную прокладку. Это стоило нам времени и денег, но зато обеспечило надежную герметичность.

Контроль качества: Не экономьте на безопасности

Важно понимать, что Фланец , независимо от производителя, должен соответствовать установленным стандартам качества. При приемке партии фланцев необходимо проверять их внешний вид, размеры, наличие дефектов и соответствие маркировке. Лучше доверить эту проверку квалифицированному специалисту.

Часто встречаются фланцы с неровностями на поверхности, царапинами, сколами или другими дефектами. Даже незначительные дефекты могут привести к утечкам и снижению прочности соединения. Поэтому важно не жалеть времени и сил на тщательный контроль качества. ООО Циндао Джите Автомобильные Технологии придерживается строгих стандартов контроля качества на всех этапах производства – от закупки сырья до отгрузки готовой продукции. Мы используем современное оборудование для контроля размеров, геометрии и механических свойств фланцев.

Реальные проблемы и их решения

Одна из частых проблем, с которыми мы сталкиваемся, – это деформация фланцев при высоких давлениях. Особенно это актуально для фланцев из тонкого материала. Для решения этой проблемы можно использовать фланцы с усиленной конструкцией или увеличить толщину стенок. Также можно использовать специальные приспособления для равномерного затягивания болтов.

Еще одна проблема – это коррозия. Для предотвращения коррозии можно использовать антикоррозийные покрытия или выбрать фланцы из коррозионностойких материалов. В случае возникновения коррозии необходимо заменить поврежденный фланц. Мы часто сталкиваемся с запросами на замену поврежденных фланцев, поэтому всегда имеем в наличии запасные части.

В заключение: Фланец – не просто деталь

Фланец – это важный элемент любой системы трубопроводов. Правильный выбор материала, прокладки и контроль качества – залог надежности и безопасности. Не стоит экономить на этом компоненте, ведь последствия могут быть очень серьезными. Если у вас возникли вопросы по выбору или применению фланцев, обращайтесь к специалистам. ООО Циндао Джите Автомобильные Технологии всегда готова оказать профессиональную консультацию и предложить оптимальное решение для ваших задач. Наша компания активно развивает инновации в области производства фланцев, используя современные технологии и материалы. Мы стремимся предлагать нашим клиентам продукцию высочайшего качества, соответствующую всем требованиям и стандартам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изолирующий стреловой подъемник

Изолирующий стреловой подъемник -

Передвижная ремонтная мастерская

Передвижная ремонтная мастерская -

17-метровый автокран с изолированной стрелой смешанного типа

17-метровый автокран с изолированной стрелой смешанного типа -

Гусеничная изолированная рабочая платформа

Гусеничная изолированная рабочая платформа -

Мобильная маслозаправочная станция

Мобильная маслозаправочная станция -

Машина для хранения инструментов

Машина для хранения инструментов -

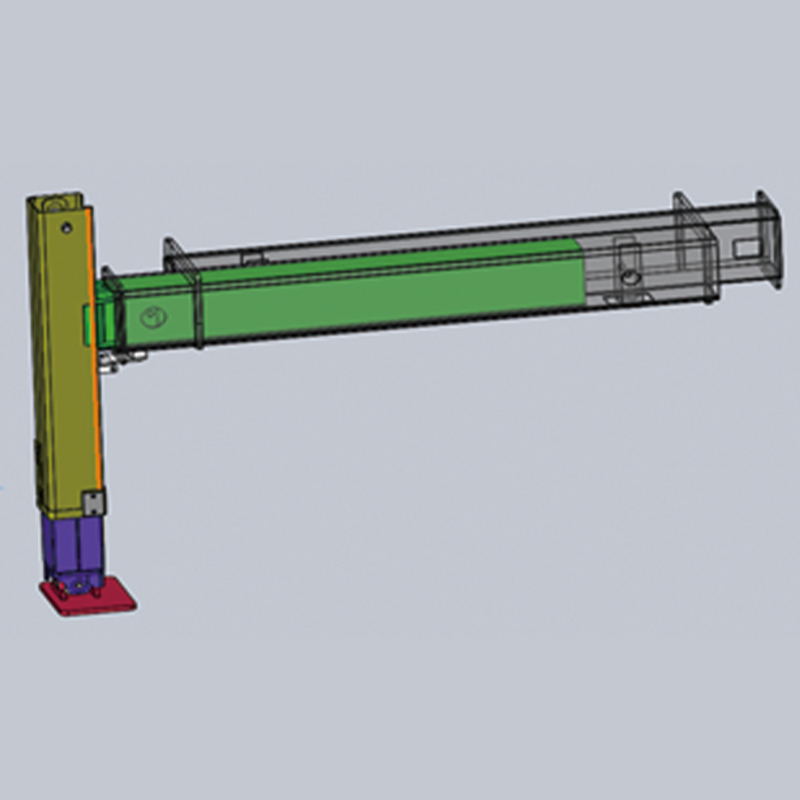

Н-образная выносная опора

Н-образная выносная опора -

20-метровый автокран с изолированной стрелой смешанного типа

20-метровый автокран с изолированной стрелой смешанного типа -

Гусеничный вилочный погрузчик

Гусеничный вилочный погрузчик -

19-метровый автокран с изолированной стрелой прямого типа

19-метровый автокран с изолированной стрелой прямого типа -

Автобетоносмеситель 10 куб. м

Автобетоносмеситель 10 куб. м -

17-метровый автокран с изолированной стрелой прямого типа

17-метровый автокран с изолированной стрелой прямого типа

Связанный поиск

Связанный поиск- 60-030104 задняя усилительная пластина нижнего рычага

- 60-040102 усилительная пластина опоры нижнего балансировочного цилиндра

- 60-030107 передняя втулка нижнего рычага основная страна покупателя

- Сварочные детали для 17-метровой подъемной платформы

- 60-040005 промежуточная крепежная пластина вала d для шести задних деталей основная страна покупателя

- Приводной вал - jtzx-22010330

- Медный рукав, прямая рука 18 м

- 60-050008 боковая пластина задней опоры верхнего цилиндра рычага основная страна покупателя

- Электронный боковой фонарь 24 в (высокий) основная страна покупателя

- Кинг конг пао пикап с беспилотным двигателем для инспекции