Шесть задних деталей для самодельной подъемной платформы (таблицы 8, 12, 16 и 20, сварочная проволока) основная страна покупателя

Хорошо, давайте сразу к делу. Часто при обсуждении изготовления шести задних деталей для самодельной подъемной платформы, особенно для коммерческого использования, зацикливаются на самой конструкции. А вот с деталями – особенно с теми, что на задней части – могут возникнуть неожиданные сложности. Мы часто видим схемы, таблицы, списки сварочной проволоки, но забывается, что в реальности все гораздо нюансированнее. Поэтому я постараюсь рассказать о том, что наскучило на практике, о том, на что нужно обращать внимание, и о тех ошибках, которые, к сожалению, совершают многие.

Почему задние детали – это критичный элемент?

Позвольте начать с простого: задние детали – это не просто элементы крепления. Они несут основную часть нагрузки, особенно при подъеме тяжелых грузов. Неправильный расчет геометрии, некачественная сварка, или даже выбор неподходящего металла – и вся конструкция может выйти из строя. Мы несколько раз сталкивались с ситуациями, когда платформа деформировалась именно в этой области. Это, разумеется, приводит к дорогостоящему ремонту и, что хуже, к угрозе безопасности.

Влияет и угол наклона. При изготовлении важно учитывать оптимальный угол для распределения веса. Мы экспериментировали с разными углами, и обнаружили, что небольшой отклонение (даже в несколько градусов!) может значительно повлиять на стабильность платформы, особенно при работе на неровной поверхности. Это заставляет очень тщательно подходить к проектированию и расчету углов установки таблиц 8, 12, 16 и 20.

Выбор материалов: не экономьте на безопасности

Очевидно, что сварочная проволока должна соответствовать требованиям по прочности. Но это только часть вопроса. Важно учитывать марку стали, её коррозионную стойкость, и её способность выдерживать перепады температур. Мы часто рекомендуем использовать специальные марки стали для сварки, предназначенные для тяжелых конструкций. В частности, часто прибегаем к стали с высоким содержанием марганца – она более устойчива к износу и деформациям. С обычной проволокой, пусть и с сертификатом, рискуешь получить 'слабое звено' в всей конструкции.

Нельзя недооценивать влияние качества металла. Металл должен быть без дефектов – трещин, включений, пор. Иначе даже самая качественная сварка не сможет компенсировать слабые места. В наших проектах мы всегда проверяем металл на наличие дефектов перед началом работы. И, честно говоря, иногда приходится менять закупку, потому что качество оказывается не соответствующим заявленному.

Сварка: больше, чем просто соединение

Качество сварки – это, пожалуй, самый важный аспект при изготовлении шести задних деталей. Недостаточная проварка, трещины, деформации – все это может привести к катастрофическим последствиям. Мы используем различные методы сварки, включая полуавтоматическую и ручную дуговую сварку, в зависимости от толщины металла и требуемой прочности соединения. Особенно тщательно проверяем швы на наличие дефектов с помощью ультразвукового контроля.

Один из распространенных просчетов – недостаточное охлаждение шва после сварки. Это приводит к образованию внутренних напряжений, которые со временем могут привести к разрушению конструкции. Мы всегда даем швам достаточно времени для охлаждения перед дальнейшей обработкой. И еще один момент – важно правильно выбрать сварочный ток и напряжение, чтобы обеспечить качественную проварку и избежать деформации металла.

Особенности монтажа и эксплуатации

После изготовления платформы важно правильно её установить и эксплуатировать. Необходимо учитывать вес груза, который будет подниматься, и распределять нагрузку равномерно. Регулярная проверка состояния таблиц 8, 12, 16 и 20, особенно после интенсивной эксплуатации, также важна. Например, мы заметили, что при работе с тяжелыми грузами, часто требуются дополнительные усиления в области крепления задних деталей. Это может быть реализовано с помощью дополнительных уголков или усиленных сварных швов.

Очень часто недооценивают важность антикоррозийной обработки. Платформа работает в различных условиях, и подвержена воздействию влаги и соли. Поэтому необходимо использовать специальные антикоррозийные покрытия, чтобы продлить срок службы конструкции. Мы рекомендуем использовать эпоксидные покрытия, которые обеспечивают высокую защиту от коррозии и механических повреждений.

Опыт ООО Циндао Джите Автомобильные Технологии

ООО Циндао Джите Автомобильные Технологии, компания, инвестированная Гитек Индастриз, США, обладает значительным опытом в области проектирования и изготовления тяжелых транспортных платформ. Мы специализируемся на инновационных решениях и постоянно совершенствуем наши технологии. Основанная в 2014 году, компания демонстрирует стабильный рост и заслужила репутацию надежного поставщика качественного оборудования. Мы работаем с различными металлами и можем предложить индивидуальные решения, разработанные с учетом конкретных требований заказчика.

Наши специалисты постоянно следят за новыми тенденциями в области автомобильных технологий и используют передовые методы проектирования и производства. Мы предлагаем полный цикл услуг – от разработки концепции до изготовления и монтажа платформы. Наша команда состоит из квалифицированных инженеров, сварщиков и техников, которые гарантируют высокое качество продукции и соблюдение сроков поставки. Например, недавно мы успешно реализовали проект по изготовлению платформы для грузового автомобиля, предназначенного для перевозки строительных материалов. Платформа была рассчитана на вес до 5 тонн и оснащена системой автоматической регулировки уровня. В процессе работы мы столкнулись с рядом технических сложностей, но благодаря опыту и знаниям нашей команды, мы смогли успешно их решить и сдать проект в срок. Мы гордимся тем, что можем предложить своим клиентам надежные и долговечные решения.

Помните: безопасность превыше всего!

Подводя итог, хочу еще раз подчеркнуть важность тщательного подхода к изготовлению шести задних деталей для самодельной подъемной платформы. Не стоит экономить на материалах и технологиях. Всегда следуйте требованиям безопасности и привлекайте квалифицированных специалистов. Это поможет вам избежать неприятностей и обеспечить долговечность вашей конструкции. И, конечно, не забывайте про сварочную проволоку – выбирайте только проверенных поставщиков!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гусеничная изолированная рабочая платформа

Гусеничная изолированная рабочая платформа -

Грузовик с крюковой рамой 4×2

Грузовик с крюковой рамой 4×2 -

QJM5040XGJZZ грузовой автомобиль

QJM5040XGJZZ грузовой автомобиль -

QJM5040XGJEQ грузовой автомобиль

QJM5040XGJEQ грузовой автомобиль -

Передвижная ремонтная мастерская

Передвижная ремонтная мастерская -

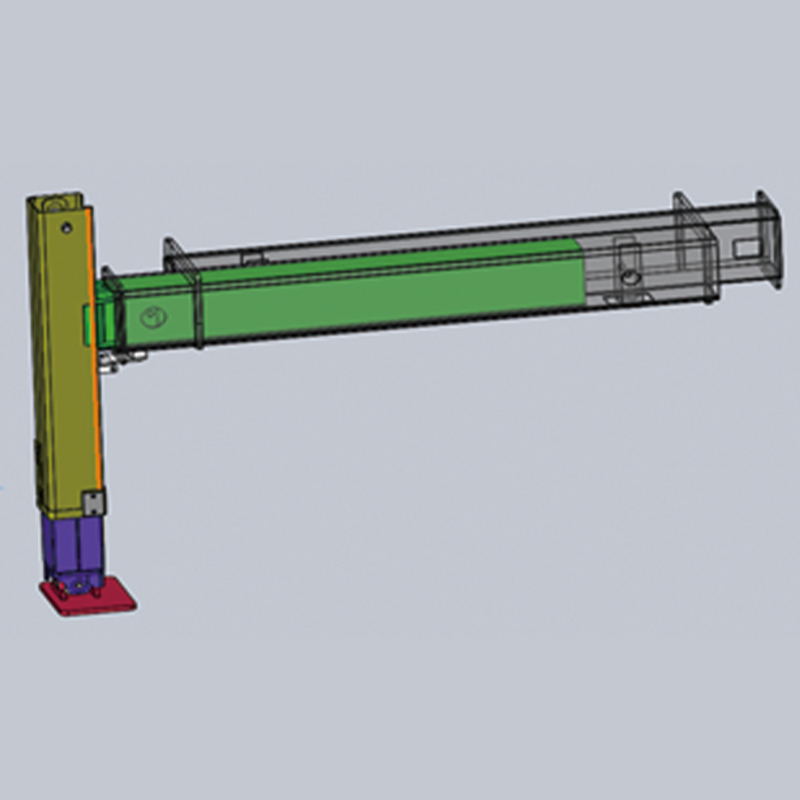

А-образными выносными опорами

А-образными выносными опорами -

Инженерные машины

Инженерные машины -

Грузовик с крюковой рамой 6×4

Грузовик с крюковой рамой 6×4 -

Изолирующий стреловой подъемник

Изолирующий стреловой подъемник -

19-метровый автокран с изолированной стрелой прямого типа

19-метровый автокран с изолированной стрелой прямого типа -

Самоходный подъемник-паук

Самоходный подъемник-паук -

Изолированные кожухи для машин

Изолированные кожухи для машин

Связанный поиск

Связанный поиск- Встроенный многоходовой клапан sd5/2-p (sv) / 28l / 28l // aet, 20 метров, самодельный

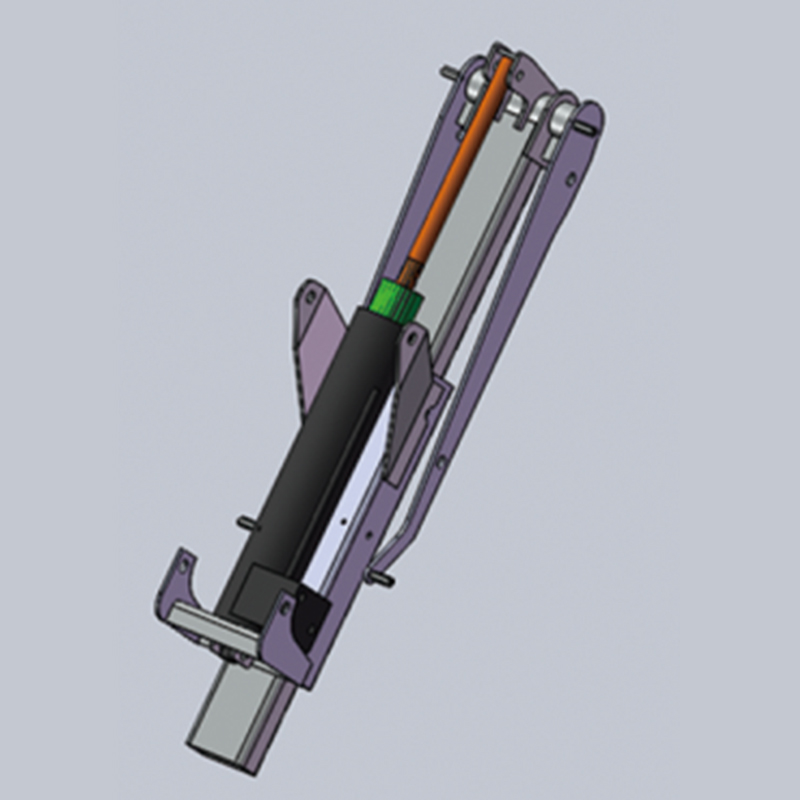

- Нижний цилиндр стрелы - sg1022-150/63-00 (в комплекте двухцилиндровый гидравлический) основная страна покупателя

- Двигатель чжэньцзян - 4 квадрата (0)

- 22-метровый автокран с изолированной стрелой смешанного типа

- Автовышка и автогидроподъемник

- Задний габаритный фонарь ng07003 красный

- Time.20.3d.1-9 проставка 3d-ручки самодельной подъемной платформы 20-метровой самодельной подъемной платформы

- Time20.11.1-8 вал крепления цилиндра, аутригера handan основная страна покупателя

- Крышка топливного бака ef2-32 основная страна покупателя

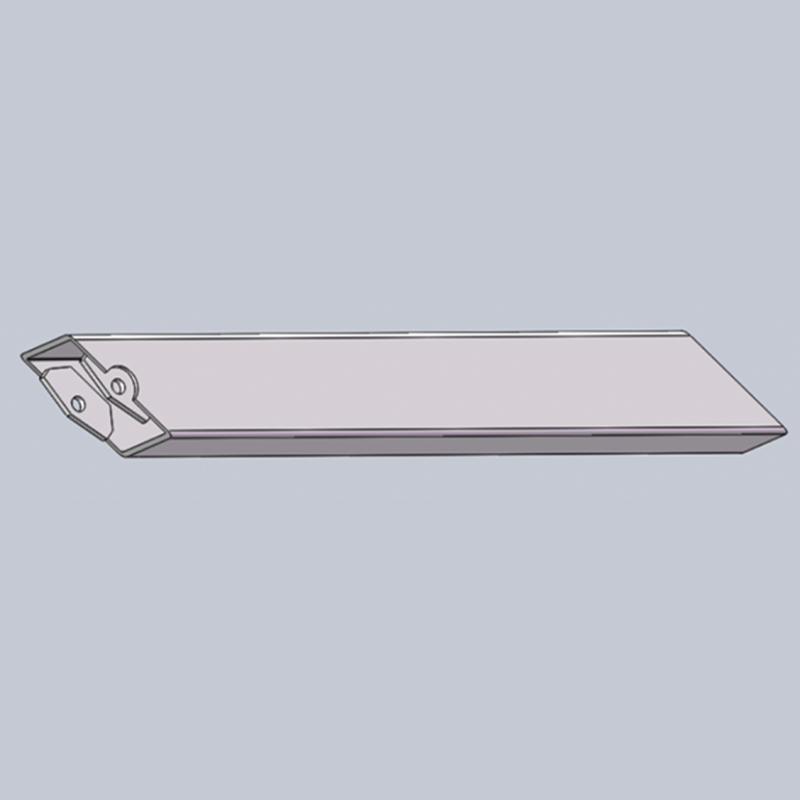

- 60-092007 нейлоновая проставка средней стрелы основная страна покупателя