Шесть задних деталей для самодельной подъемной платформы (таблицы 5, 6 и 4, стоимость работ, плазменная ионизация)

Решил поделиться опытом. Часто вижу обсуждения шести задних деталей для самодельной подъемной платформы. Все это интересно, безусловно, но как это все переворачивается в реальной жизни? Особенно когда речь заходит о стоимости работы и таких нюансах, как плазменная ионизация, используемая при изготовлении некоторых элементов. Попытаюсь рассказать, что получилось у нас, какие были сложности, и что можно улучшить.

От теоретической основы к практической реализации

С самого начала возник вопрос: зачем нам вообще самодельная платформа? Обычные решения, особенно для специфических задач, могут быть слишком дорогими. Изначально планировали что-то простое, для небольших грузов – до 2 тонн. Нацеливались на оптимизацию, поиск более дешевых материалов и, конечно, возможность контролировать качество изготовления. Тут и возникла идея собрать все компоненты самостоятельно, а не заказывать готовый комплект.

В интернете полно информации о шести задних деталях. Всегда есть таблицы, чертежи, но многие из них – это просто теоретические модели. Особенно заметна разница между тем, что показывают на картинках и тем, как все выглядит в реальности. Например, при изготовлении несущих конструкций важно учитывать не только расчетные нагрузки, но и возможные деформации под собственным весом, вибрации при работе. Это не всегда учитывается в простых чертежах.

Плазменная ионизация: необходимый или излишний элемент?

В одной из статей, которую я читал, очень много внимания уделялось плазменной ионизации при резке металла. С одной стороны, она обеспечивает более чистый и точный рез, особенно для тонких листов. С другой стороны, это дополнительные затраты на оборудование и электроэнергию. Для нашего проекта, учитывая объем работ и бюджет, мы решили обойтись обычным плазменным резаком. Результат, на первый взгляд, неплохой, но более долговечности металла требовалось.

Заметил, что при работе с некоторыми сплавами, плазменная ионизация существенно снижает вероятность образования окалины. Это очень важно, особенно если платформа будет использоваться в условиях повышенной влажности. Однако, для более толстых листов, стандартного плазменного резака вполне хватает, а экономия на оборудовании и электроэнергии может быть весьма ощутимой.

Сложности с поиском надежных поставщиков

Один из самых больших вызовов – это поиск надежных поставщиков материалов. В России выбор, конечно, не такой широкий, как в других странах. Приходилось искать поставщиков по всей стране, что увеличивало время и затраты на логистику. Важно не только найти поставщика с выгодной ценой, но и убедиться в качестве материалов. Были случаи, когда заказывали сталь, а на деле оказывалось, что она не соответствует заявленным характеристикам.

Рекомендую тщательно проверять сертификаты качества, проводить собственные испытания (если это возможно) и обращаться к проверенным поставщикам с хорошей репутацией. Например, сотрудничество с ООО Циндао Джите Автомобильные Технологии оказалось неплохим решением – они обеспечили нас качественными материалами по конкурентоспособным ценам. На их сайте https://www.jeettec.ru можно найти много полезной информации о различных металлических изделиях и оборудовании. Они специализируются на специализации и инновациях.

Экономия на крепеже: правильный подход

Попытка сэкономить на крепеже часто приводит к проблемам в дальнейшем. Дешевые болты и гайки могут быстро ослабнуть, а саморезы – сломаться. Важно использовать крепеж, соответствующий нагрузкам и условиям эксплуатации платформы. Особенно это касается сварных соединений – они должны быть выполнены качественно, без трещин и дефектов. В противном случае, платформа может не выдержать нагрузки и привести к аварии.

Мы решили использовать качественный болт с усиленной головкой, это увеличивает надежность соединения, исключая самоотвинчивание при вибрации. Изначально планировали использовать более дешевые гайки, но затем передумали, решив, что лучше заплатить немного больше, чем потом переделывать.

Стоимость работ и оптимизация процесса сборки

Стоимость работ – это тоже важный фактор. Оптимизировать этот процесс можно за счет использования современных технологий, таких как 3D-моделирование и автоматизированное проектирование. Но это требует определенных инвестиций и квалификации персонала.

Мы старались максимально упростить процесс сборки, используя стандартные инструменты и технологии. Например, для сварки использовали полуавтоматическую сварку, что позволило повысить скорость и качество работы. Не стоит забывать о соблюдении техники безопасности – это поможет избежать травм и снизить риски аварий.

Сварка: тепловые деформации и контроль качества

Сварка – это один из самых ответственных этапов изготовления шести задних деталей. Необходимо тщательно контролировать процесс, чтобы избежать тепловых деформаций металла. Для этого используют специальные нагреватели и охлаждающие жидкости. Важно также следить за качеством сварного шва – он должен быть прочным и герметичным. Иначе, можно столкнуться с серьезными проблемами в дальнейшем.

Мы использовали сварку в среде углекислого газа, что позволило улучшить качество шва и снизить количество шлака. После сварки швы тщательно проверялись на наличие трещин и дефектов. В случае обнаружения дефектов, их устраняли путем дополнительной обработки.

Выводы и перспективы

В целом, опыт сборки самодельной подъемной платформы оказался полезным и интересным. Мы смогли не только сэкономить деньги, но и получить ценные знания и навыки. Конечно, были и трудности, но мы смогли их преодолеть. Важно тщательно планировать каждый этап работ, использовать качественные материалы и инструменты, и не экономить на безопасности.

В будущем планируем улучшить конструкцию платформы, используя более современные материалы и технологии. Например, хотим добавить систему автоматического управления и датчики нагрузки. Это позволит повысить эффективность и безопасность работы платформы. И конечно, продолжаем искать надежных поставщиков, которые предлагают лучшие условия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Грузовик с крюковой рамой 4×2

Грузовик с крюковой рамой 4×2 -

Изолирующий стреловой подъемник

Изолирующий стреловой подъемник -

Ассенизационная машина

Ассенизационная машина -

17-метровый автокран с изолированной стрелой смешанного типа

17-метровый автокран с изолированной стрелой смешанного типа -

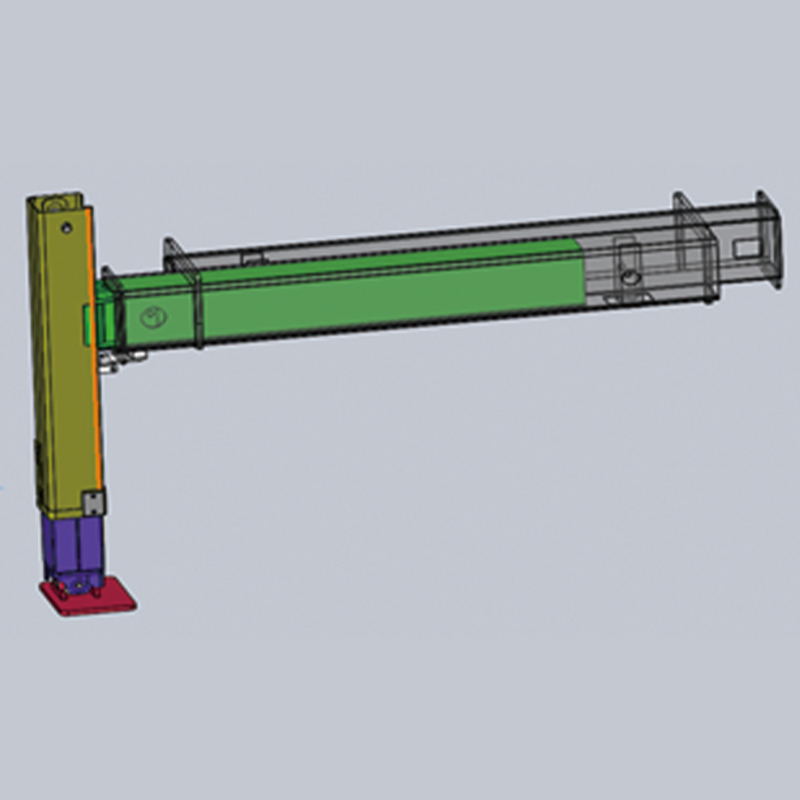

Н-образная выносная опора

Н-образная выносная опора -

Гусеничная изолированная рабочая платформа

Гусеничная изолированная рабочая платформа -

QJM5040XGJEQ грузовой автомобиль

QJM5040XGJEQ грузовой автомобиль -

Мобильная маслозаправочная станция

Мобильная маслозаправочная станция -

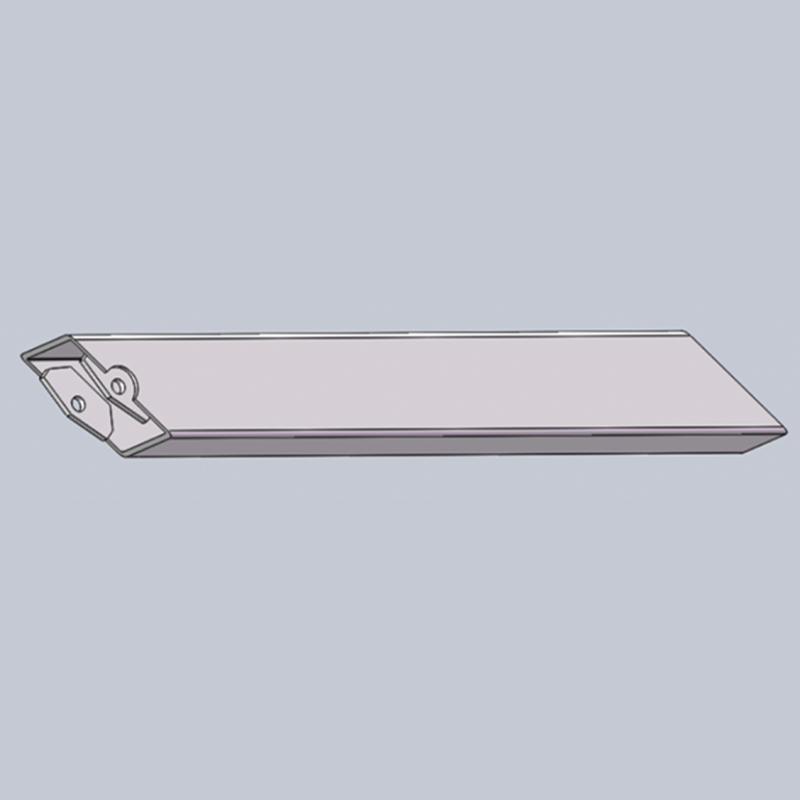

А-образными выносными опорами

А-образными выносными опорами -

28-метровый подъемник с железной стрелой

28-метровый подъемник с железной стрелой -

Машина для хранения инструментов

Машина для хранения инструментов -

Передвижная ремонтная мастерская

Передвижная ремонтная мастерская

Связанный поиск

Связанный поиск- Инженерная разведывательная машина основная страна покупателя

- 20-метровая подъемная платформа с 3d-ручкой time.20.3d.1-1, изготовленная на заказ основная страна покупателя

- Изолирующий стреловой подъемник 230id241*235od50/2l (сша) основная страна покупателя

- Гусеничные ленты в сборе основная страна покупателя

- Автовышка для дорожных и железнодорожных работ основная страна покупателя

- Транспортные средства специального назначения специальность

- Н-образная выносная опора основная страна покупателя

- Аккумуляторная батарея для гусеничной машины 95d31r-mf (camel) основная страна покупателя

- 60-010004 крышка отверстия цилиндра

- Болт с наружным шестигранником 8.8, класс прочности 10*30