182-postabm опора стрелы основная страна покупателя

Итак, **опора стрелы основная**, да? Многие считают, что это просто болт, вкрученный в трубу. Но поверьте, история часто бывает гораздо интереснее. Этот небольшой элемент, на первый взгляд незаметный, часто является ключевым фактором надежности всей конструкции, особенно в тяжелой технике. И, честно говоря, понимание потребностей рынка, а именно – конкретно, какой страна является основным покупателем – это уже половина успеха.

Что на самом деле означает 'опора стрелы основная'?

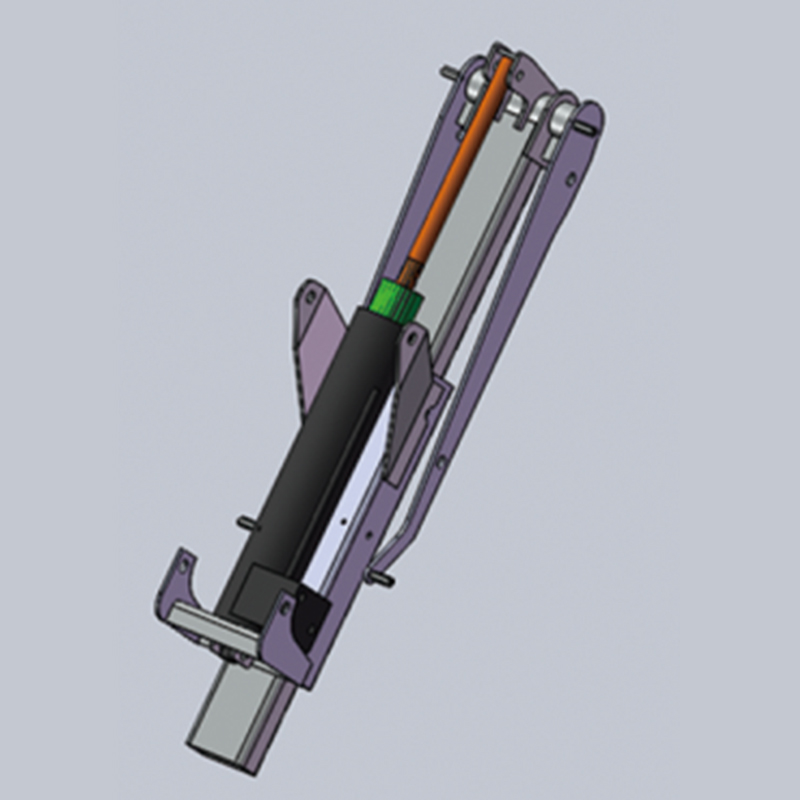

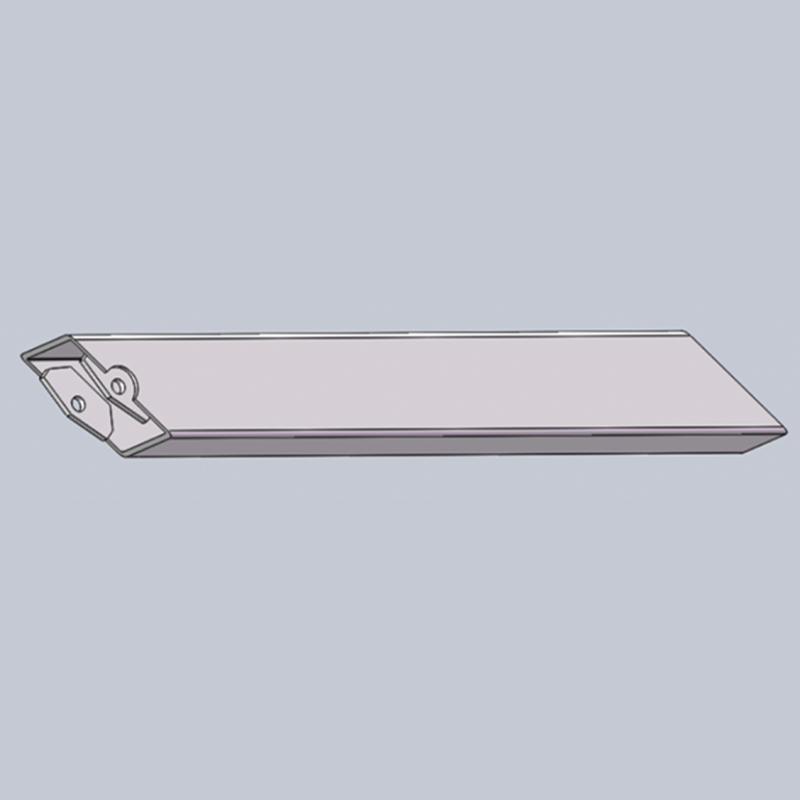

Начнем с определения. В контексте строительной техники, грузоподъемного оборудования или специализированной machinery, **опора стрелы основная** – это, как правило, соединительный элемент, обеспечивающий жесткость и устойчивость стрелы к нагрузкам. Он находится в основании стрелы и принимает на себя основную часть усилий, возникающих при подъеме и перемещении грузов. Просто так – не простая деталь. На его качество и характеристики напрямую влияет безопасность и долговечность всего механизма. И тут сразу возникает вопрос – где она производится, и для каких рынков?

Часто встречаю подход, когда под 'опорой' подразумевают какой-то универсальный болт. Это ошибка. Реальная **опора стрелы основная** – это сложное узловое соединение, требующее точной разработки, высококачественных материалов и тщательной сборки. Разные производители используют разные конструкции, но общий принцип – обеспечить максимальную прочность и устойчивость к деформациям.

Материалы и конструкция: что важно?

Выбор материала – это критически важный момент. Обычно используются высокопрочные стали – например, различные марки легированных сталей, обеспечивающие высокую твердость и износостойкость. Важно учитывать не только механические свойства, но и коррозионную стойкость, особенно если техника эксплуатируется в агрессивных средах. Анодирование, порошковая окраска – всё это может существенно продлить срок службы.

Конструкция тоже имеет значение. Различные решения – от простых шпилек с гайками до сложных стальных соединений с использованием резьбовых элементов с повышенной прочностью. Некоторые производители применяют специальные покрытия, такие как хроматирование, для защиты от коррозии и износа.

Лично я всегда уделяю внимание деталям. Например, я видел, как из-за неправильно подобранной гайки, используемой в качестве фиксатора, со временем нарушалась целостность соединения. Это приводило к вибрациям и, в конечном итоге, к поломке стрелы. Это дорогостоящий ремонт, и, главное, риск для безопасности оператора.

Страна покупателя: что влияет на выбор?

Вот мы и подошли к ключевому вопросу – **страна покупателя** и ее влияние на выбор поставщика. И здесь не стоит делать поспешных выводов. Например, за последние несколько лет мы заметили заметный рост спроса на наши компоненты в странах Ближнего Востока. Там, как правило, предпочитают более надежные и долговечные решения, готовятся к жестким эксплуатационным условиям.

В то же время, на рынках Восточной Европы и России (если, конечно, это можно так назвать сейчас) часто больше внимания уделяется цене. Поэтому здесь конкуренция выше, и поставщики вынуждены предлагать более выгодные условия.

Как понимать потребности рынка?

Чтобы понять потребности конкретного рынка, нужно учитывать множество факторов: климатические условия, типы грузов, условия эксплуатации. Нельзя просто взять и 'продать то, что есть'. Важно адаптировать продукцию под конкретные требования заказчика. Это может потребовать изменения конструкции, выбора других материалов или даже разработки совершенно нового решения.

Мы, в ООО Циндао Джите Автомобильные Технологии, очень внимательно относимся к этим вопросам. Мы постоянно изучаем рынок, общаемся с клиентами, проводим испытания продукции в различных условиях. Это позволяет нам предлагать оптимальные решения для наших заказчиков. ООО Циндао Джите Автомобильные Технологии – это компания, инвестированная и Гитек Индастриз, США. (специализирующаяся на специализации и инновациях).

Проблемы и подводные камни

Конечно, не все так просто. Я, например, несколько раз сталкивался с ситуацией, когда поставщик предлагал слишком дешевый вариант, и качество материала оставляло желать лучшего. В итоге, после нескольких месяцев эксплуатации, деталь приходилось заменять, что приводило к значительным финансовым потерям. Важно не экономить на качестве – это, как говорится, 'платишь один раз – платишь дважды'.

Еще одна проблема – это counterfeit. На рынке часто можно встретить подделки, копии, произведенные из некачественных материалов. Их очень сложно отличить от оригинала, и они могут представлять серьезную угрозу безопасности. Поэтому, важно сотрудничать только с проверенными поставщиками.

Опыт неудачных попыток

Помню один случай, когда мы попробовали использовать более дешевый материал для изготовления **опоры стрелы основной**. На первый взгляд, все было в порядке, но через несколько месяцев эксплуатации мы обнаружили, что материал начинает деформироваться. Это привело к потере жесткости конструкции и увеличению риска поломки. В итоге, нас пришлось заменить все детали, что привело к значительным финансовым потерям и потере репутации.

Будущее: инновации и новые материалы

Что ждет нас в будущем? В первую очередь, это развитие новых материалов. Например, разрабатываются композитные материалы, которые обладают высокой прочностью и легкостью. Они могут существенно снизить вес конструкции и повысить ее энергоэффективность.

Еще одно направление – это использование цифровых технологий. Например, 3D-печать позволяет изготавливать детали сложной формы с высокой точностью и минимальными отходами. Это открывает новые возможности для дизайна и производства.

И конечно, нельзя забывать о контроле качества. В будущем, мы будем все больше использовать автоматизированные системы контроля качества, которые позволят выявлять дефекты на ранних стадиях производства. Это поможет избежать дорогостоящих ремонтов и повысить надежность продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гусеничный вилочный погрузчик

Гусеничный вилочный погрузчик -

Передвижная ремонтная мастерская

Передвижная ремонтная мастерская -

Гусеничная изолированная рабочая платформа

Гусеничная изолированная рабочая платформа -

Автобетоносмеситель 12 куб. м

Автобетоносмеситель 12 куб. м -

Подъемный механизм люльки

Подъемный механизм люльки -

QJM5040XGJEQ грузовой автомобиль

QJM5040XGJEQ грузовой автомобиль -

Пикап автовышка

Пикап автовышка -

А-образными выносными опорами

А-образными выносными опорами -

Машина для хранения инструментов

Машина для хранения инструментов -

Мини-мусоровоз

Мини-мусоровоз -

Рабочая люлька

Рабочая люлька -

Грузовик с крюковой рамой 4×2

Грузовик с крюковой рамой 4×2

Связанный поиск

Связанный поиск- Огнестойкая нейлоновая втулка (внутренний диаметр 62 мм, чёрная) основная страна покупателя

- Специальные средства транспортной безопасности

- Встроенный многоходовой клапан sd5/7-sp3+1 (sv) / 28lsg / 18lsg / aet - sae8

- 60-030204 плата за обработку внутренней втулки изоляционного рычага рулевой тяги основная страна покупателя

- H4 фошань хаоминг 12в

- Резиновые гусеничные ленты основная страна покупателя

- H7 зеленый полароид 12 в 10 вт

- 60-020006 втулка монтажного отверстия нижнего рычага

- 60-082003 нижняя фиксирующая пластина опорной балки ковша

- 60-050014 круглый направляющий элемент верхнего рычага, 20 м основная страна покупателя