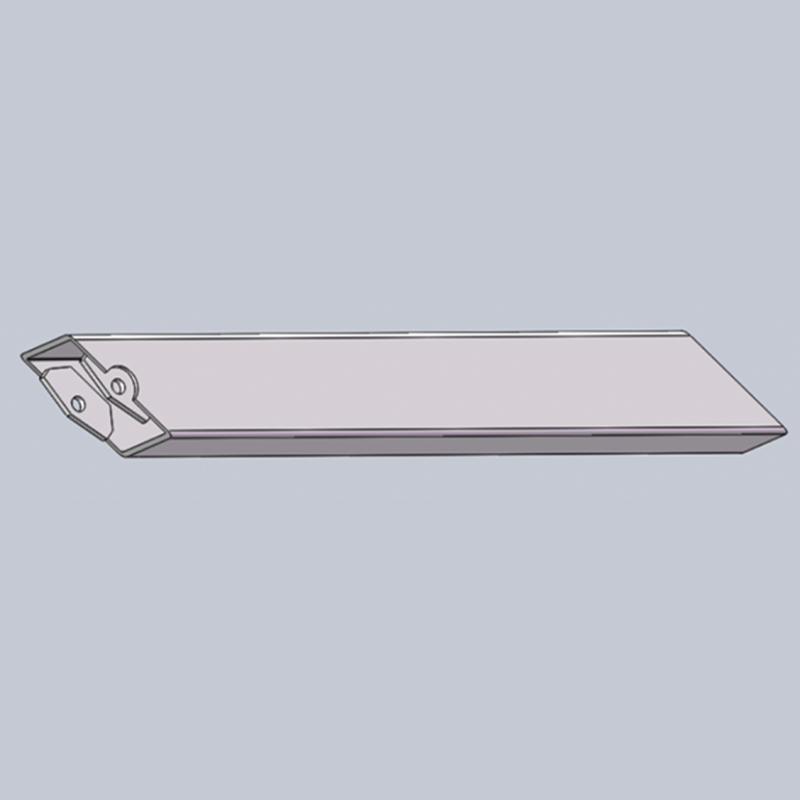

60-050002 передняя боковая пластина верхнего рычага основная страна покупателя

Итак, передняя боковая пластина верхнего рычага... Звучит как детализированное название из каталога запчастей, правда? Но это – не просто железяка. Часто начинаешь копать, а оказывается, за этим стоит целая куча нюансов: от материала и геометрии до специфических требований конкретного заказчика. И понимание этих нюансов – ключ к успеху, особенно если ты занимаешься поставками в Россию. Потому что тут, в России, все как-то особенно серьезно относятся к качеству и соответствию.

Рынок и основные покупатели

В общем, основной страна покупателя для этой детали, как показывает практика, – Россия. И не просто Россия, а конкретные предприятия, занимающиеся сборкой и ремонтом автомобилей, чаще всего – грузовых. Например, компании, которые работают с китайским автопарком – там этот тип пластин встречается довольно часто. Мы, как компания ООО Циндао Джите Автомобильные Технологии, неплохо на этом ориентируемся. Наша компания, инвестированная компанией Gitek Industries, США, существует с 2014 года и специализируется на поставках автомобильных запчастей. Мы базируемся в районе Цзимо города Циндао, провинции Шаньдун. Годовой доход около 30 миллионов юаней, и у нас штат 46 человек, включая 28 специалистов и технических работников. Передняя боковая пластина верхнего рычага – одна из наших ключевых позиций.

Что важно понимать, так это то, что рынок запчастей в России очень фрагментирован. Есть крупные дистрибьюторы, есть небольшие поставщики, есть прямые заказы от автосервисов. У каждого из них свои требования к качеству, срокам и цене. Поэтому универсального подхода здесь нет. Кому-то важна максимальная дешевизна, кому-то – надежность и долговечность, а кому-то – соответствие конкретным стандартам и спецификациям. Например, в некоторых случаях требуется сертификация, в других – особые требования к химическому составу материала. Мы стараемся учитывать все эти факторы, чтобы предложить нашим клиентам оптимальное решение.

Материалы и их влияние на характеристики

Один из самых важных аспектов – это материал, из которого изготовлена передняя боковая пластина верхнего рычага. Обычно это высокопрочная сталь, но могут использоваться и алюминиевые сплавы. Выбор материала напрямую влияет на вес детали, ее прочность и долговечность. Сталь, безусловно, более прочная и дешевая, но тяжелее. Алюминиевые сплавы легче, но дороже и могут быть менее долговечными, особенно при интенсивной эксплуатации. Важно понимать, для каких условий эксплуатации предназначена деталь. Для грузового автомобиля, который подвергается большим нагрузкам, лучше использовать сталь. Для легкового автомобиля – алюминий может быть более подходящим вариантом.

При выборе материала нужно учитывать не только его прочность и вес, но и коррозионную стойкость. В российских условиях, с ее суровыми зимами и агрессивной средой, особенно важна защита от коррозии. Для этого часто используют специальные покрытия, такие как порошковая покраска или гальванизация. Мы работаем с поставщиками, которые используют различные виды покрытий, чтобы наши детали были максимально долговечными.

Технологии производства и контроль качества

Технологии производства также играют важную роль в качестве передней боковой пластины верхнего рычага. Современные производители используют различные методы обработки металла, такие как фрезерование, токарная обработка и литье под давлением. Качество изготовления зависит от точности оборудования и квалификации персонала. Особенно важно контролировать геометрию детали, чтобы она соответствовала требованиям конструкторской документации. Мы сотрудничаем с производителями, которые используют современное оборудование и имеют строгий контроль качества на всех этапах производства. Например, применяют 3D-сканирование для контроля размеров и формы деталей.

Контроль качества – это не просто проверка на наличие дефектов. Это комплексный процесс, который включает в себя входной контроль сырья, контроль качества на всех этапах производства и выходной контроль готовой продукции. Мы сотрудничаем с независимыми лабораториями, которые проводят различные виды испытаний, такие как проверка на прочность, коррозионную стойкость и износостойкость. Это позволяет нам быть уверенными в том, что наши детали соответствуют самым высоким стандартам качества.

Примеры проблем и решений

Недавно мы столкнулись с проблемой, когда клиент пожаловался на быстрое износ передней боковой пластины верхнего рычага, изготовленной из алюминиевого сплава. Оказалось, что сплав был не совсем подходящим для конкретных условий эксплуатации, и детали быстро разрушались под нагрузкой. Мы предложили клиенту заменить алюминиевый сплав на более прочный стальной сплав, и это решило проблему. Этот случай показал нам, что важно учитывать все факторы, влияющие на долговечность детали, и выбирать материал, который наилучшим образом подходит для конкретных условий эксплуатации.

Еще одна проблема, с которой мы сталкиваемся, – это подделки. На рынке много некачественных деталей, которые продаются по заниженным ценам. Это может привести к серьезным проблемам с безопасностью и надежностью автомобиля. Мы стараемся работать только с проверенными поставщиками, чтобы избежать приобретения подделок. Мы также предлагаем нашим клиентам услуги по проверке подлинности деталей.

Перспективы и тенденции

На рынке автомобильных запчастей постоянно появляются новые тенденции. Одной из самых заметных является развитие электромобилей. Для электромобилей требуются специальные детали, которые должны быть легкими и прочными. Мы следим за этими тенденциями и стараемся предлагать нашим клиентам новейшие разработки.

Еще одна тенденция – это развитие технологий 3D-печати. 3D-печать позволяет изготавливать детали сложной формы из различных материалов. Это может быть полезно для производства нестандартных деталей или для изготовления деталей небольшими тиражами. Мы планируем в будущем внедрить технологии 3D-печати в нашу производственную деятельность.

В целом, рынок передней боковой пластины верхнего рычага – это динамично развивающийся рынок, который требует постоянного мониторинга и адаптации к новым условиям. Мы, как компания ООО Циндао Джите Автомобильные Технологии, готовы к этим вызовам и уверены в своем успехе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

QJM5040XGJZZ грузовой автомобиль

QJM5040XGJZZ грузовой автомобиль -

Гусеничная изолированная рабочая платформа

Гусеничная изолированная рабочая платформа -

19-метровый автокран с изолированной стрелой прямого типа

19-метровый автокран с изолированной стрелой прямого типа -

Гусеничный вилочный погрузчик

Гусеничный вилочный погрузчик -

17-метровый автокран с изолированной стрелой прямого типа

17-метровый автокран с изолированной стрелой прямого типа -

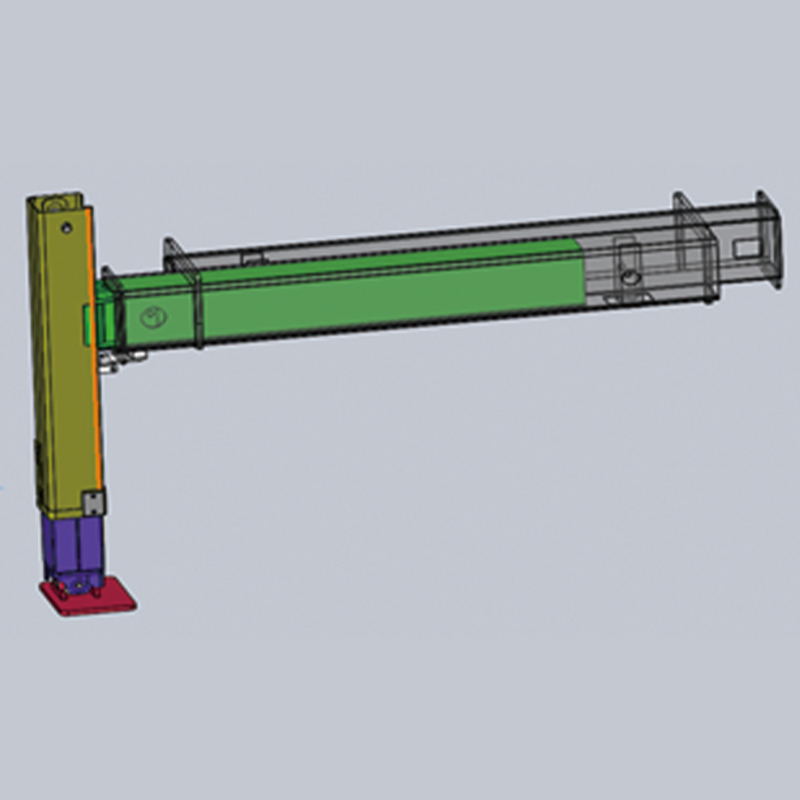

Н-образная выносная опора

Н-образная выносная опора -

Рабочая люлька

Рабочая люлька -

Машина для хранения инструментов

Машина для хранения инструментов -

17-метровый автокран с изолированной стрелой смешанного типа

17-метровый автокран с изолированной стрелой смешанного типа -

А-образными выносными опорами

А-образными выносными опорами -

QJM5040XGJEQ грузовой автомобиль

QJM5040XGJEQ грузовой автомобиль -

Изолирующий стреловой подъемник

Изолирующий стреловой подъемник

Связанный поиск

Связанный поиск- Кожаная накладка 96

- Характеристики внешнего ковша изолированного рабочего ковша - 720×600 основная страна покупателя

- Болт 16*60 (0) основная страна покупателя

- Раковина 24 в 10 вт основная страна покупателя

- Фиксированная ось jeettec 20.5.1-10 основная страна покупателя

- Огнестойкая нейлоновая втулка (внутренний диаметр 125 мм, чёрная)

- Переключающий клапан df5/3a12slp-cvn 20 метров, под заказ (2) основная страна покупателя

- 60-081005 опорный цилиндр верхнего балансировочного цилиндра

- Верхний цилиндр противовеса - sg1027-70/32-00 (в комплекте двухцилиндровый гидравлический) основная страна покупателя

- Рабочая люлька