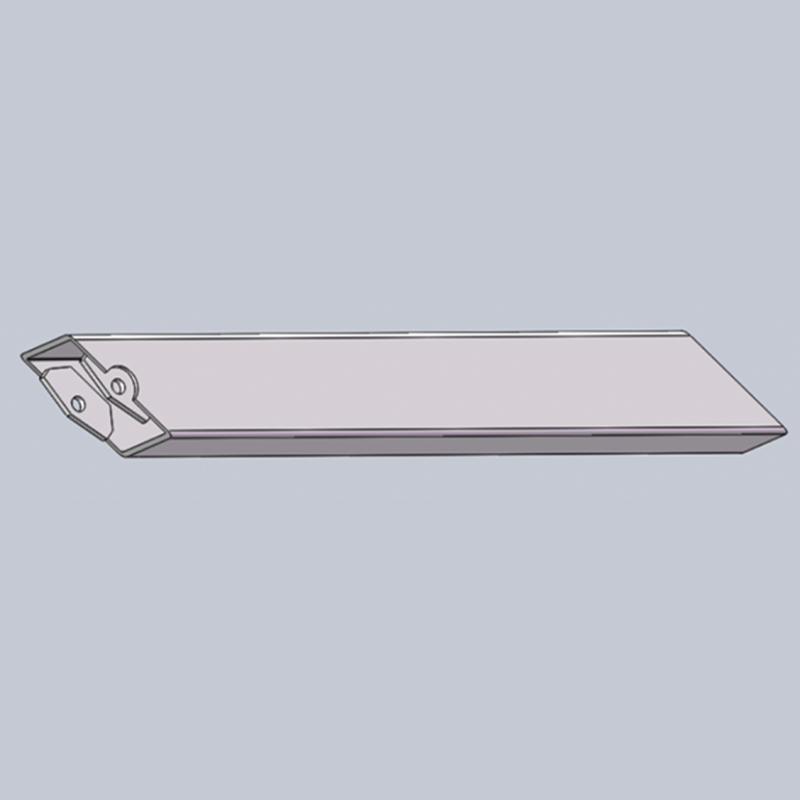

60-050005 вал крепления телескопического узла

Вал крепления телескопического узла – это, на первый взгляд, простая деталь. Но опыт показывает, что здесь кроется немало подводных камней. Зачастую, при замене или подборе этого элемента, не учитываются специфические нагрузки, условия эксплуатации и требования к точности изготовления. Встречаются ситуации, когда, казалось бы, идентичный вал из разных партий или у разных поставщиков ведет себя кардинально по-разному. Мы собрали наш опыт, чтобы поделиться пониманием, которое, возможно, пригодится вам. Речь пойдет не о теоретических расчетах, а о конкретных примерах, с которыми столкнулись на производстве.

Типы и назначение валов крепления телескопического узла

Прежде всего, нужно понимать, что под 'телескопическим узлом' может подразумеваться множество конструкций – от элементов подвески автомобилей до механических систем в промышленных машинах. Соответственно, и требования к валу будут различаться. Типы валов можно классифицировать по материалам (сталь, алюминий, специальные сплавы), геометрии (круглый, с резьбой, с пазами) и способу крепления (с фланцем, с шайбой, с резьбовым соединением). Вал крепления телескопического узла обычно служит для передачи крутящего момента, обеспечения жесткости и выравнивания узла. Важно понимать, как он будет нагружен – только на изгиб, на скручивание или на комбинацию этих нагрузок. Игнорирование этих факторов приводит к преждевременному износу, поломкам и, как следствие, к дорогостоящему ремонту.

Например, в случае с элементами подвески автомобилей, вал крепления телескопического узла подвергается огромным нагрузкам при резких изменениях дорожной ситуации. Здесь требуется высокая прочность и устойчивость к деформациям. С другой стороны, в промышленных механизмах вал может подвергаться вибрациям и абразивным нагрузкам, что накладывает свои ограничения на выбор материала и покрытия.

Материалы и их влияние на долговечность

Выбор материала – это критически важный момент. Сталь – наиболее распространенный вариант, но важно понимать, какой именно сплав использовать. Углеродистая сталь подойдет для невысоких нагрузок, но для более интенсивного использования лучше отдать предпочтение легированным сталям (например, сталям с добавлением хрома, молибдена, ванадия). Эти добавки повышают твердость, прочность и устойчивость к износу. Алюминиевые сплавы используются в случаях, когда важна легкость конструкции. Однако, следует учитывать, что алюминий менее прочен, чем сталь, и требует особого подхода к проектированию и изготовлению.

Мы однажды столкнулись с проблемой – вал из 'обычной' стали быстро изнашивался, несмотря на кажущуюся нормальную эксплуатацию. После анализа выяснилось, что использовалась сталь низкого класса, не предназначенная для работы с такими нагрузками. При замене на сталь с более высоким пределом прочности, проблема была решена. Это хороший пример того, как экономия на материале может обернуться большими затратами в будущем.

Также важно обратить внимание на покрытия. Гальваническое покрытие (хром, никель) обеспечивает защиту от коррозии. Хромирование часто применяется в автомобильной промышленности. Порошковая окраска – более бюджетный вариант, но менее устойчив к механическим повреждениям.

Технологии изготовления и контроль качества

Способ изготовления вала также влияет на его характеристики. Наиболее распространенные методы – токарная обработка, фрезерная обработка, штамповка. Токарная обработка позволяет получить валы с высокой точностью и гладкой поверхностью. Фрезерная обработка используется для изготовления сложных профилей. Штамповка – наиболее экономичный способ массового производства.

Контроль качества на всех этапах производства – обязательное условие. Необходимо проверять размеры, геометрию, твердость, механические свойства. Мы используем различные методы контроля, включая ультразвуковой контроль, визуальный контроль, контроль на соответствие ГОСТам и другим стандартам. Важный момент – контроль овальности и косоширости вала. Наличие отклонений от геометрических размеров может привести к повышенному износу подшипников и деформации узла.

Внезапно обнаружили, что партии валов, произведенных разными поставщиками, имели незначительные отклонения в диаметре, которые не были заметны визуально. Эти отклонения приводили к неравномерному распределению нагрузки на подшипники, что сокращало срок их службы в несколько раз. Пришлось отказаться от использования одного из поставщиков.

Рекомендации по выбору поставщика

Выбирая поставщика, обращайте внимание на его опыт, квалификацию персонала, наличие сертификатов соответствия, технологическое оснащение и систему контроля качества. Важно, чтобы поставщик мог предоставить гарантию на свою продукцию. Рекомендуется проводить предварительный аудит производства, чтобы убедиться в соответствии требованиям.

Мы предпочитаем работать с компаниями, которые имеют опыт работы с аналогичными изделиями и предлагают комплексный подход – от проектирования до производства и контроля качества. Не стоит гнаться за самой низкой ценой – это часто приводит к компромиссам в качестве.

Ошибки при эксплуатации и способы их предотвращения

Даже самый качественный вал может выйти из строя при неправильной эксплуатации. Наиболее распространенные ошибки – перегрузка, неверный момент затяжки, отсутствие смазки, попадание загрязнений.

Важно соблюдать рекомендации производителя по монтажу и эксплуатации. Не допускайте чрезмерных нагрузок, используйте правильную смазку, регулярно проверяйте состояние вала и подшипников. При обнаружении трещин, сколов или других повреждений немедленно замените вал.

Мы часто видим случаи, когда валы ломаются из-за неправильного момента затяжки крепежных элементов. Слишком сильный момент приводит к деформации вала, слишком слабый – к ослаблению соединения. Использование динамометрического ключа – необходимое условие для надежной фиксации.

Иногда попадание грязи или других загрязнений между валом и подшипниками приводит к их быстрому износу. Регулярная очистка и смазка подшипников – важная часть технического обслуживания. При необходимости используйте специальные очистители, предназначенные для подшипников.

В заключение, хотелось бы отметить, что вал крепления телескопического узла – это не просто деталь, это важный элемент, от которого зависит надежность и долговечность всей конструкции. Внимательный подход к выбору материала, технологии изготовления и эксплуатации позволит избежать проблем и обеспечить бесперебойную работу оборудования. Опыт, который мы описали, – это не универсальное руководство, но он может помочь вам избежать распространенных ошибок и принять обоснованное решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автовышка для дорожных и железнодорожных работ

Автовышка для дорожных и железнодорожных работ -

17-метровый автокран с изолированной стрелой смешанного типа

17-метровый автокран с изолированной стрелой смешанного типа -

17-метровый автокран с изолированной стрелой прямого типа

17-метровый автокран с изолированной стрелой прямого типа -

22-метровый автокран с изолированной стрелой смешанного типа

22-метровый автокран с изолированной стрелой смешанного типа -

Автобетоносмеситель 12 куб. м

Автобетоносмеситель 12 куб. м -

Аварийная электростанция на шасси

Аварийная электростанция на шасси -

Мобильная маслозаправочная станция

Мобильная маслозаправочная станция -

Гусеничная изолированная рабочая платформа

Гусеничная изолированная рабочая платформа -

19-метровый автокран с изолированной стрелой прямого типа

19-метровый автокран с изолированной стрелой прямого типа -

Изолированные кожухи для машин

Изолированные кожухи для машин -

Грузовик с крюковой рамой 8×4

Грузовик с крюковой рамой 8×4 -

Пикап с алмазным оружием, патрульная машина с беспилотным двигателем

Пикап с алмазным оружием, патрульная машина с беспилотным двигателем

Связанный поиск

Связанный поиск- Запчасти для автовышки jeettec 20.5.1-13

- Изолирующий стреловой подъемник 192*243 id235*286 od139ol (сша)

- Оцинкованный с наружным шестигранником 12*30, класс прочности 8.8 основная страна покупателя

- Нижний цилиндр стрелы - sg1022-150/63-00 (в комплекте двухцилиндровый гидравлический) основная страна покупателя

- Автобетоносмеситель характеристики

- 60-030204 плата за обработку внутренней втулки изоляционного рычага рулевой тяги основная страна покупателя

- 60-040501 передний вал цилиндра верхнего рычага

- Аварийный фонарь (импорт) - 240cfd-v

- Изолирующий стреловой подъемник 192*243 id235*286 od139ol (сша) основная страна покупателя

- Малая однопроводная лампа 24 в основная страна покупателя