60-071002 внутренняя телескопическая верхняя пластина основная страна покупателя

Внутренняя телескопическая верхняя пластина основная страна покупателя – звучит как технический жаргон, правда? Но поверьте, за этими словами скрывается целый мир сложностей и тонкостей, особенно если речь идет о производстве автомобильных компонентов. Первое время, когда мы только начинали работать с подобными деталями, казалось, все просто: берешь чертеж, делаешь, отправляешь. Но быстро стало понятно, что так не бывает. Необходим глубокий анализ требований, материалов, технологических процессов, а главное – понимание, кто будет конечным потребителем. Именно страна покупателя, её специфические нормы и ожидания, часто определяют успех всего проекта. Сегодня хочу поделиться некоторыми мыслями и практическими выводами, полученными за годы работы в этой сфере. Не буду уходить в академическую теорию, а сосредоточусь на тех моментах, которые действительно влияют на качество и стоимость конечного продукта.

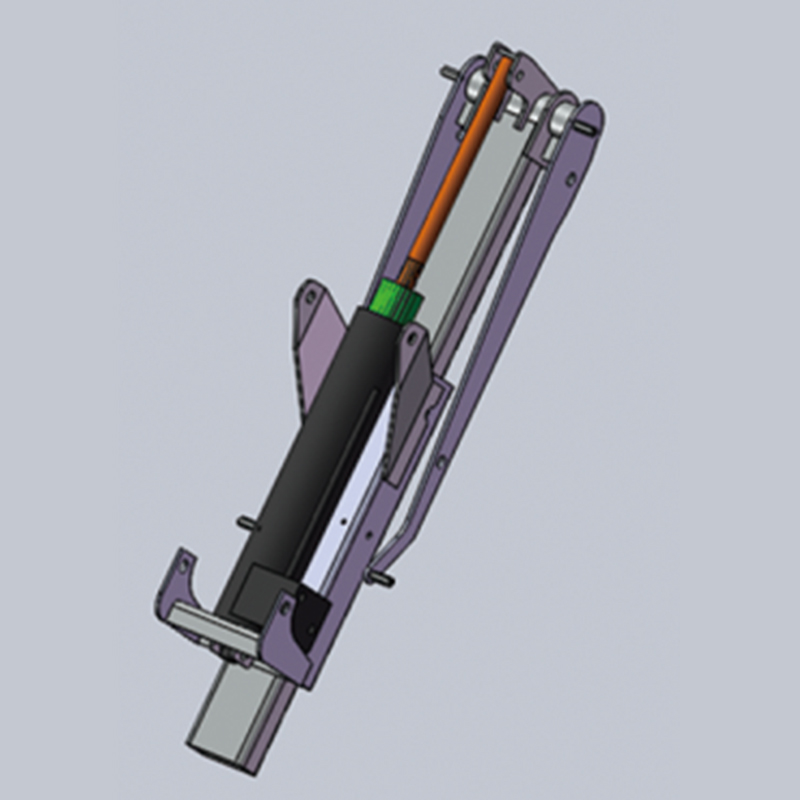

Что такое 'внутренняя телескопическая верхняя пластина' и почему она важна?

Прежде чем углубляться в детали, давайте разберемся, что же это за деталь такая. В контексте автомобильной промышленности, внутренняя телескопическая верхняя пластина – это, как правило, компонент, используемый в различных системах, например, в багажных отделениях, крышных багажниках или даже в некоторых типах кузовов. Ее основная функция – обеспечение выдвижения и удержания каких-либо элементов. Телескопический механизм позволяет пластине плавно и надежно расширяться, а внутренняя конструкция обеспечивает ее прочность и долговечность. Ключевой момент – именно 'внутренняя'. Это значит, что все механические элементы, обеспечивающие выдвижение, расположены внутри пластины. Это существенно влияет на конструкцию и технологию изготовления.

Почему это важно? Во-первых, от качества этой пластины напрямую зависит функциональность всей системы. Плохаяработка приводит к поломкам, неудобству в использовании, а в конечном итоге – к недовольству потребителя. Во-вторых, конструкция и материалы должны соответствовать требованиям безопасности и надежности, предъявляемым к автомобильным компонентам. Это не просто пластик, это часть важной системы. И здесь возникают свои сложности. Например, мы однажды сталкивались с заказом на производство пластин для крышного багажника, где требования к ударопрочности были просто завышены. Это потребовало использования более дорогостоящего полипропилена и сложной системы армирования, что существенно увеличило стоимость. В итоге пришлось искать компромисс, который обеспечивал приемлемую надежность при более разумной цене.

Материалы: выбор и влияние на характеристики

Выбор материала – это один из самых важных этапов. В большинстве случаев используют полипропилен (PP), полиамид (PA, также известный как нейлон), поликарбонат (PC) или комбинации этих материалов. Каждый материал обладает своими уникальными свойствами: прочностью, термостойкостью, устойчивостью к химическим веществам. Но выбор не сводится только к техническим характеристикам. Важную роль играет и стоимость материала, а также его доступность на рынке. Например, мы долго выбирали материал для пластин, предназначенных для эксплуатации в условиях низких температур. Изначально рассматривали полиамид, но его высокая стоимость заставила нас поискать альтернативу – специальный тип полипропилена с улучшенными морозостойкими характеристиками. В конечном итоге, этот выбор оказался правильным, поскольку позволил нам предложить клиенту конкурентоспособную цену без ущерба для качества.

Стоит обратить внимание на наличие добавок в пластике. Например, добавление антиоксидантов, УФ-стабилизаторов или антистатических добавок может существенно улучшить характеристики изделия. Важно понимать, что выбор добавок должен быть согласован с требованиями конечного потребителя и условиями эксплуатации. Иногда клиенты приходят с собственными спецификациями по добавкам, что требует дополнительных затрат на тестирование и сертификацию.

Процесс производства: от проектирования до контроля качества

Процесс производства внутренней телескопической верхней пластины основная страна покупателя – это комплексный процесс, включающий в себя проектирование, выбор материала, литье под давлением, механическую обработку, покраску (если требуется) и контроль качества. На каждом этапе необходимо строго соблюдать технологические нормы и стандарты. Мы всегда начинаем с 3D-моделирования, чтобы убедиться в правильности конструкции и отсутствии скрытых дефектов. Затем создается пресс-форма, которая является ключевым элементом процесса литья под давлением. Качество пресс-формы напрямую влияет на качество конечного продукта.

Литье под давлением: ключевой технологический процесс

Литье под давлением – это наиболее распространенный способ производства пластиковых деталей сложной формы. Он заключается в закачивании расплавленного пластика в пресс-форму под высоким давлением, где он охлаждается и затвердевает. Важно правильно подобрать параметры литья (температуру пластика, давление, время охлаждения), чтобы избежать дефектов, таких как трещины, вздутия или деформации. Мы используем современные литьевые машины с числовым программным управлением (ЧПУ), что позволяет нам точно контролировать процесс и обеспечивать стабильное качество продукции.

Особое внимание уделяем контролю качества литья. После извлечения детали из пресс-формы проводится визуальный осмотр на предмет дефектов. Также используются различные методы неразрушающего контроля, такие как ультразвуковой контроль или рентгеновский контроль, для выявления скрытых дефектов. В случае обнаружения дефектов деталь отправляется на переработку или утилизацию.

Контроль качества: гарантия надежности

Контроль качества – это неотъемлемая часть процесса производства. Он начинается с проверки входящих материалов и продолжается на всех этапах производства. Мы используем различные методы контроля качества, включая визуальный осмотр, измерения геометрических параметров, испытания на прочность, износостойкость и термостойкость. В частности, для внутренней телескопической верхней пластины основная страна покупателя особенно важны испытания на надежность механизма выдвижения и удержания.

Мы применяем систему статистического контроля качества, которая позволяет нам выявлять и устранять причины дефектов. Также мы регулярно проводим аудиты поставщиков материалов и оборудования, чтобы убедиться в их соответствии требованиям качества.

Страна покупателя и ее требования

Как я уже говорил, внутренняя телескопическая верхняя пластина основная страна покупателя часто должна соответствовать специфическим требованиям страны, в которую она экспортируется. Например, в Европе особенно строгие требования к безопасности и экологичности материалов. В США – к соответствию стандартам качества ASTM. В Азии – к цене и срокам поставки. Поэтому важно заранее изучить требования страны покупателя и убедиться, что наша продукция им соответствует.

Стандарты и сертификация

Многие страны предъявляют обязательные требования к сертификации продукции. Например, для экспорта в Европейский Союз требуется сертификат соответствия требованиям Директивы 2006/42/EC (Директива по оборудованию, не подпадающему под действие общей гармонизированной схемы сертификации). В США требуется сертификация по стандартам ASTM. Мы всегда следим за изменениями в нормативных документах и своевременно оформляем необходимые сертификаты.

Часто клиенты требуют проведение дополнительных испытаний, чтобы убедиться в соответствии продукции их специфическим требованиям. Мы готовы провести любые необходимые испытания в аккредитованных лабораториях. Это может быть дорогостоящим, но необходимо, чтобы гарантировать удовлетворение клиента.

Ключевые проблемы и способы их решения

В процессе работы над внутренней телескопической верхней пластиной основная страна покупателя часто возникают различные проблемы. Например, проблемы с точностью изготовления, проблемы с надежностью механизма выдвижения, проблемы с устойчивостью к воздействию окружающей среды. Для решения этих проблем необходимо использовать современные технологии, применять квалифицированный персонал и строго соблюдать технологические нормы и стандарты.

Устранение дефектов: диагностика и корректирующие действия

При обнаружении дефектов необходимо провести тщательную диагностику, чтобы выявить причину их возникновения. Используются различные методы диагностики, такие как визуальный осмотр, измерения геометрических параметров, испытания на прочность. После выявления причины дефекта необходимо принять корректирующие действия, чтобы предотвратить его повторение в будущем. Это может включать в себя изменение технологического процесса, за

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

20-метровый автокран с изолированной стрелой смешанного типа

20-метровый автокран с изолированной стрелой смешанного типа -

Автобетоносмеситель 12 куб. м

Автобетоносмеситель 12 куб. м -

Подъемный механизм люльки

Подъемный механизм люльки -

Самоходный подъемник-паук

Самоходный подъемник-паук -

Гусеничный вилочный погрузчик

Гусеничный вилочный погрузчик -

Грузовик с крюковой рамой 6×4

Грузовик с крюковой рамой 6×4 -

QJM5040XGJZZ грузовой автомобиль

QJM5040XGJZZ грузовой автомобиль -

Пикап с алмазным оружием, патрульная машина с беспилотным двигателем

Пикап с алмазным оружием, патрульная машина с беспилотным двигателем -

17-метровый автокран с изолированной стрелой смешанного типа

17-метровый автокран с изолированной стрелой смешанного типа -

19-метровый автокран с изолированной стрелой прямого типа

19-метровый автокран с изолированной стрелой прямого типа -

Ассенизационная машина

Ассенизационная машина -

22-метровый автокран с изолированной стрелой смешанного типа

22-метровый автокран с изолированной стрелой смешанного типа

Связанный поиск

Связанный поиск- Аварийный фонарь основная страна покупателя

- Купить автобетоносмеситель бу

- Изолирующий стреловой подъемник - 102*102 5,6 м - ваджа, сша основная страна покупателя

- Гусеничная лента экскаватора

- Гидрозамок 20 метров, под заказ (vbpde3/8fl-cvn) основная страна покупателя

- Изолированный чехол для рабочего ковша

- Защитная рама силового агрегата 3 квт (двигатель)

- Установка автобетоносмесителя основная страна покупателя

- Шайба пружинная оцинкованная m8, класс прочности 10.9 основная страна покупателя

- Специальное транспортное средство основная страна покупателя