60-081002-1 боковая пластина кронштейна основная страна покупателя

Эта статья – попытка поделиться опытом. Много лет работаем с компонентами для автомобильной промышленности, и часто сталкиваемся с не до конца понятными требованиями к боковой пластине кронштейна. Порой, даже при наличии технических спецификаций, возникают сложности. Сначала казалось, что всё просто: металл, форма, покраска. Но реальность, как всегда, оказалась сложнее. Мы часто видим, как возникают проблемы с соответствием размеров, качеством поверхности и, что самое неприятное, с прочностью соединения.

Почему боковая пластина кронштейна требует особого внимания?

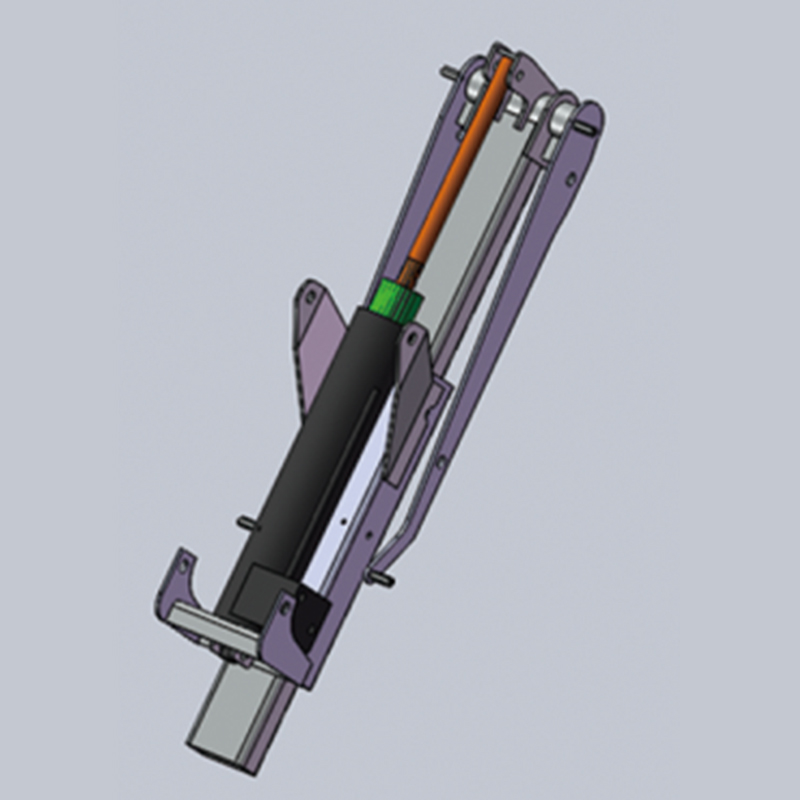

Начнем с очевидного. Боковая пластина кронштейна – это не просто кусок металла. Это часть более сложной конструкции, ответственная за надежное крепление и распределение нагрузки. Особенно это актуально для автомобилей, где безопасность играет первостепенную роль. Часто мы сталкиваемся с ситуациями, когда неточности в геометрии пластины приводят к перераспределению нагрузки, вызывая преждевременный износ соединений или даже деформацию элементов конструкции.

Одним из распространенных недоразумений является упрощенный подход к выбору материала. Не все стали одинаково хороши. Важно учитывать не только механические свойства, но и коррозионную стойкость, особенно если автомобиль эксплуатируется в условиях повышенной влажности или агрессивной среды. Мы имеем опыт работы с различными марками стали и можем сказать, что разница в долговечности вполне ощутима.

Сложности, возникающие при производстве и поставке

С самого начала, ключевым фактором успеха является четкое понимание требований заказчика. Иногда, из-за языкового барьера или недостаточной проработки технического задания, возникают недопонимания, которые впоследствии приводят к переделке партии.

Особенно это касается китайского рынка, который, как мы видим, становится все более важным для автомобильной промышленности. Заказчики из Китая часто предъявляют особые требования к качеству и срокам поставки. Они ожидают не только соответствия технических характеристик, но и соблюдения строгих стандартов по упаковке и логистике. Мы работаем с многими китайскими компаниями, и поняли, что надежный партнер в логистике – это половина успеха. Например, однажды нам пришлось столкнуться с задержкой поставки из-за проблем с таможенным оформлением. Это вызвало серьезные убытки и заставило нас пересмотреть нашу логистическую стратегию.

В частности, при производстве боковых пластин кронштейна часто возникают проблемы с точностью обработки поверхности. Небольшие отклонения от заданных размеров могут привести к трудностям при сборке и, как следствие, к снижению надежности конструкции. Мы используем современное оборудование для контроля качества и стараемся минимизировать такие риски, но иногда, даже при самых тщательных мерах предосторожности, возникают дефекты.

Реальные примеры и ошибки

Приходилось сталкиваться с ситуацией, когда заказчик требовал использования более дешевого материала, чтобы снизить себестоимость продукции. Это, конечно, сократило стоимость изготовления боковой пластины кронштейна, но привело к снижению ее прочности и долговечности. Впоследствии, это привело к увеличению количества брака и негативным отзывам от клиентов. В подобных случаях, лучше инвестировать в более качественные материалы, чем экономить на безопасности и надежности.

Еще один распространенный случай – это неправильный выбор технологии обработки поверхности. Иногда, для экономии времени, используют более быстрые, но менее точные методы обработки. Это может привести к возникновению дефектов, которые сложно обнаружить на ранних стадиях производства. Мы всегда стараемся выбирать технологии, которые обеспечивают оптимальное сочетание качества и стоимости.

Проблемы с покраской и защитой от коррозии

После механической обработки, боковая пластина кронштейна проходит процесс покраски и нанесения защитных покрытий. Это важный этап, который обеспечивает ее долговечность и устойчивость к внешним воздействиям. Однако, даже при соблюдении всех технологических норм, могут возникать проблемы с качеством покрытия. Например, краска может отслаиваться, что приводит к коррозии металла.

Мы сотрудничаем с несколькими специализированными предприятиями по нанесению покрытий и тщательно контролируем качество их работы. Используем различные типы покрытий, в зависимости от условий эксплуатации автомобиля. Например, для автомобилей, эксплуатируемых в условиях повышенной влажности, мы используем анодирование или порошковое покрытие.

Усиление конструкции - хороший ход

Некоторые производители применяют различные методы для усиления конструкции боковой пластины кронштейна. Это может быть увеличение толщины металла, добавление ребер жесткости или использование специальных сплавов. Такие решения позволяют повысить прочность и надежность конструкции, а также снизить ее вес.

Например, мы предлагаем клиентам использовать технологию штамповки с использованием ребер жесткости. Это позволяет получить более прочную и легкую пластину, при этом не увеличивая себестоимость ее производства. Такие решения пользуются большим спросом, особенно у производителей электромобилей, где снижение веса играет ключевую роль.

Что можно улучшить?

Постоянно ищем способы улучшить качество и снизить себестоимость производства боковых пластин кронштейна. В частности, работаем над оптимизацией технологических процессов, внедрением новых технологий и использованием более эффективных материалов. Мы также уделяем большое внимание обучению персонала и повышению квалификации рабочих.

На данный момент мы изучаем возможность внедрения технологии 3D-печати для изготовления прототипов и небольших партий изделий. Это позволит нам ускорить процесс разработки новых конструкций и снизить затраты на создание оснастки.

Также важным аспектом является сотрудничество с научно-исследовательскими институтами и университетами. Мы участвуем в совместных проектах, направленных на разработку новых материалов и технологий, а также на совершенствование существующих.

Заключение

Производство боковых пластин кронштейна – это сложный и ответственный процесс, требующий высокой квалификации и опыта. Мы постоянно работаем над улучшением качества и снижением себестоимости нашей продукции, а также над расширением ассортимента предлагаемых решений. Мы готовы сотрудничать с производителями автомобилей и других транспортных средств и предлагаем нашим клиентам индивидуальный подход и гибкие условия сотрудничества.

ООО Циндао Джите Автомобильные Технологии стремится предоставлять решения, соответствующие самым высоким требованиям, и гордится своим вкладом в развитие автомобильной промышленности. Мы понимаем, что надежность и безопасность являются ключевыми факторами, определяющими успех любого автомобиля, и делаем все возможное, чтобы наша продукция соответствовала этим требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автобетоносмеситель 10 куб. м

Автобетоносмеситель 10 куб. м -

Мини-мусоровоз

Мини-мусоровоз -

QJM5040XGJZZ грузовой автомобиль

QJM5040XGJZZ грузовой автомобиль -

Автовышка для дорожных и железнодорожных работ

Автовышка для дорожных и железнодорожных работ -

Изолирующий стреловой подъемник

Изолирующий стреловой подъемник -

Автобетоносмеситель 12 куб. м

Автобетоносмеситель 12 куб. м -

22-метровый автокран с изолированной стрелой смешанного типа

22-метровый автокран с изолированной стрелой смешанного типа -

Грузовик с крюковой рамой 6×4

Грузовик с крюковой рамой 6×4 -

17-метровый автокран с изолированной стрелой прямого типа

17-метровый автокран с изолированной стрелой прямого типа -

Подъемный механизм люльки

Подъемный механизм люльки -

28-метровый подъемник с железной стрелой

28-метровый подъемник с железной стрелой -

QJM5040XGJEQ грузовой автомобиль

QJM5040XGJEQ грузовой автомобиль

Связанный поиск

Связанный поиск- Верхний цилиндр противовеса - sg1027-70/32-00 (в комплекте двухцилиндровый гидравлический) основная страна покупателя

- Работа на автовышке

- Американский болт 1/4*7/8*30 основная страна покупателя

- Внутренний шестигранник 12.9, класс прочности 10*35 основная страна покупателя

- Провод заземления 35 кв.м. - 100 метров на катушке

- Огнестойкая нейлоновая втулка (внутренний диаметр 62 мм, чёрная) основная страна покупателя

- Проблесковый маячок на специальном транспортном средстве производитель

- Передвижная ремонтная мастерская

- 60-091111 крышка вала основания телескопического цилиндра малой стрелы

- Автобетоносмеситель 8 куб. м основная страна покупателя