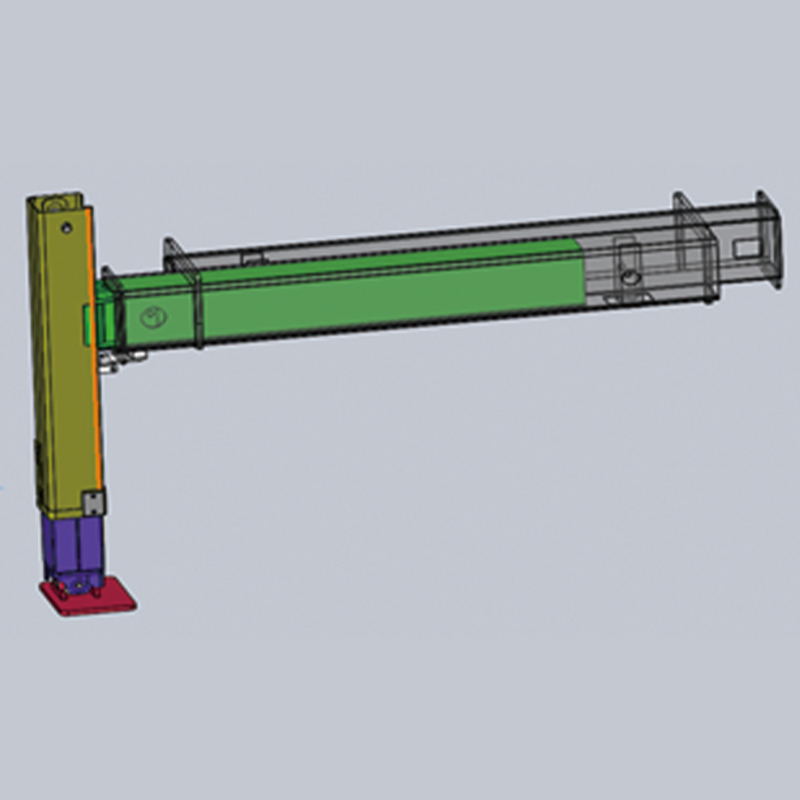

60-081003 нижняя толстая пластина кронштейна

В последнее время все чаще сталкиваюсь с вопросами, связанными с нижней толстой пластиной кронштейна. Часто заказчики видят в ней просто опорный элемент, но на деле все гораздо сложнее. Недостаточно просто выбрать толстую пластину, нужно учитывать множество факторов – материал, геометрию, нагрузки, способы крепления. Иначе – проблемы с прочностью, долговечностью, а в худшем случае – разрушение конструкции. Опыт показывает, что кажущаяся простота детали скрывает под собой достаточно много подвохов.

Общий обзор и типичные ошибки

По сути, нижняя толстая пластина кронштейна выполняет несколько функций: принимает нагрузку от конструкции, передает ее на опорную поверхность и обеспечивает надежное крепление к основанию. Наиболее распространенная ошибка – недооценка нагрузки. Многие используют стандартные размеры, полагаясь на общие расчеты. А ведь нагрузка может быть значительно выше, особенно при динамических нагрузках, например, при вибрации или ударах. Еще одна ошибка – неправильный выбор материала. Чаще всего используют сталь, но она не всегда является оптимальным решением. Например, в условиях агрессивной среды лучше выбрать нержавеющую сталь или алюминиевый сплав.

Материалы и их свойства

Выбор материала для нижней толстой пластины кронштейна напрямую влияет на ее прочность, долговечность и стоимость. Наиболее часто используемые материалы – углеродистая сталь, нержавеющая сталь и алюминиевые сплавы. Углеродистая сталь обладает высокой прочностью и доступной ценой, но подвержена коррозии. Нержавеющая сталь обеспечивает устойчивость к коррозии, но стоит дороже. Алюминиевые сплавы легкие и устойчивы к коррозии, но имеют более низкую прочность, чем сталь. При выборе материала необходимо учитывать условия эксплуатации конструкции, а также требуемые характеристики прочности и долговечности.

На практике, часто встречается неверный выбор типа стали. Например, использование низкоуглеродистой стали для конструкций, работающих в условиях повышенных нагрузок, может привести к преждевременному износу и разрушению детали. Мне довелось несколько раз сталкиваться с этим, когда кронштейны из недостаточно прочной стали выходили из строя уже через несколько месяцев эксплуатации. Особенно важно обращать внимание на маркировку стали и ее механические свойства, такие как предел текучести и предел прочности.

Проектирование и расчет нагрузок

Проектирование нижней толстой пластины кронштейна требует тщательного расчета нагрузок. Необходимо учитывать как статическую нагрузку, так и динамические нагрузки, такие как вибрация и удары. Для расчета нагрузок можно использовать различные методы, включая аналитический расчет и конечно-элементный анализ. При проектировании необходимо также учитывать деформацию конструкции и возможные напряжения в детали.

При проектировании часто недооценивают влияние температурных изменений. Например, при изменении температуры сталь расширяется или сжимается, что может привести к возникновению дополнительных напряжений в конструкции. Чтобы минимизировать влияние температурных изменений, можно использовать специальные компенсаторы или термостойкие материалы. Один раз столкнулся с ситуацией, когда кронштейн из стали в условиях значительных перепадов температур деформировался, что привело к нарушению работы всей конструкции. Пришлось переделывать.

Процесс изготовления и контроль качества

Процесс изготовления нижней толстой пластины кронштейна включает в себя несколько этапов: резку, штамповку, сварку (при необходимости), обработку и покраску. Качество изготовления напрямую влияет на прочность и долговечность детали.

Штамповка и ее особенности

Штамповка является одним из наиболее распространенных методов изготовления нижней толстой пластины кронштейна. Этот метод позволяет быстро и экономично производить детали сложной формы. Однако, при штамповке необходимо учитывать свойства материала и геометрию детали, чтобы избежать деформации и образования трещин.

Во время штамповки часто возникают проблемы с деформацией материала, особенно при работе с толстыми листами. Для решения этой проблемы необходимо правильно подобрать параметры штамповки, такие как скорость и усилие. Иногда для предотвращения деформации необходимо использовать специальные приспособления или добавлять дополнительные штампы.

Сварка и контроль сварных швов

Сварка используется для соединения отдельных элементов нижней толстой пластины кронштейна. При сварке необходимо соблюдать технологию сварки, чтобы обеспечить прочность и долговечность сварных швов. После сварки необходимо провести контроль качества сварных швов, чтобы выявить возможные дефекты, такие как трещины и поры.

Особое внимание следует уделять контролю сварных швов в местах соединения деталей, которые испытывают наибольшие нагрузки. Для контроля качества сварных швов можно использовать различные методы, такие как визуальный контроль, ультразвуковой контроль и рентгеновский контроль. Важно, чтобы сварщики имели соответствующую квалификацию и опыт работы.

Примеры из практики и уроки

В нашей компании, ООО ?Циндао Джите Автомобильные Технологии?, мы часто сталкиваемся с проблемами, связанными с нижней толстой пластиной кронштейна. Например, недавно мы изготавливали кронштейны для подвески автомобиля. В процессе эксплуатации несколько кронштейнов вышли из строя из-за коррозии. При расследовании было обнаружено, что для изготовления кронштейнов был использован нержавеющая сталь ненадлежащего качества. Это был болезненный урок, который мы запомнили надолго.

В другой раз мы изготавливали кронштейны для промышленного оборудования. При проектировании мы недооценили динамические нагрузки, поэтому кронштейны начали деформироваться под воздействием вибрации. Для решения этой проблемы нам пришлось перепроектировать кронштейны и использовать более прочные материалы.

Я могу сказать, что нижняя толстая пластина кронштейна – это не просто деталь, это важный элемент конструкции, от которого зависит надежность и долговечность всего изделия. Игнорирование нюансов при проектировании и изготовлении этой детали может привести к серьезным проблемам. Поэтому очень важно уделять внимание всем этапам работы с этой деталью, от выбора материала до контроля качества.

Рекомендации и заключение

В заключение хочу сказать, что при работе с нижней толстой пластиной кронштейна необходимо учитывать множество факторов, включая материал, геометрию, нагрузки, способы крепления и условия эксплуатации. Необходимо тщательно проектировать и рассчитывать нагрузки, а также проводить контроль качества на всех этапах изготовления. Только в этом случае можно обеспечить надежность и долговечность конструкции.

Мы в ООО ?Циндао Джите Автомобильные Технологии? постоянно совершенствуем наши технологии и материалы, чтобы предлагать нашим клиентам оптимальные решения для любых задач. Наш опыт, полученный за годы работы, позволяет нам гарантировать высокое качество и надежность выпускаемой продукции. Вы можете найти больше информации о нашей компании и наших услугах на нашем сайте: https://www.jeettec.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Передвижная ремонтная мастерская

Передвижная ремонтная мастерская -

Гусеничный вилочный погрузчик

Гусеничный вилочный погрузчик -

Грузовик с крюковой рамой 6×4

Грузовик с крюковой рамой 6×4 -

Н-образная выносная опора

Н-образная выносная опора -

20-метровый автокран с изолированной стрелой смешанного типа

20-метровый автокран с изолированной стрелой смешанного типа -

17-метровый автокран с изолированной стрелой смешанного типа

17-метровый автокран с изолированной стрелой смешанного типа -

Автобетоносмеситель 12 куб. м

Автобетоносмеситель 12 куб. м -

22-метровый автокран с изолированной стрелой смешанного типа

22-метровый автокран с изолированной стрелой смешанного типа -

28-метровый подъемник с железной стрелой

28-метровый подъемник с железной стрелой -

Автобетоносмеситель 10 куб. м

Автобетоносмеситель 10 куб. м -

Автовышка для дорожных и железнодорожных работ

Автовышка для дорожных и железнодорожных работ -

Изолированные кожухи для машин

Изолированные кожухи для машин

Связанный поиск

Связанный поиск- Гайка с оцинковкой класса прочности 10.9, 6 основная страна покупателя

- 60-071003 кронштейн крепления верхней защитной пластины

- Передвижная электростанция основная страна покупателя

- H7 зеленый полароид 12 в 10 вт основная страна покупателя

- Машина инженерного обеспечения производитель

- 60-020006 втулка монтажного отверстия нижнего рычага

- Гофротруба φ13, катушка 100 м (провод) основная страна покупателя

- Переключающий клапан df5/3a12slp-cvn 20 метров, под заказ (2) основная страна покупателя

- Специальные средства транспортной безопасности

- 17-метровый автокран с изолированной стрелой смешанного типа основная страна покупателя