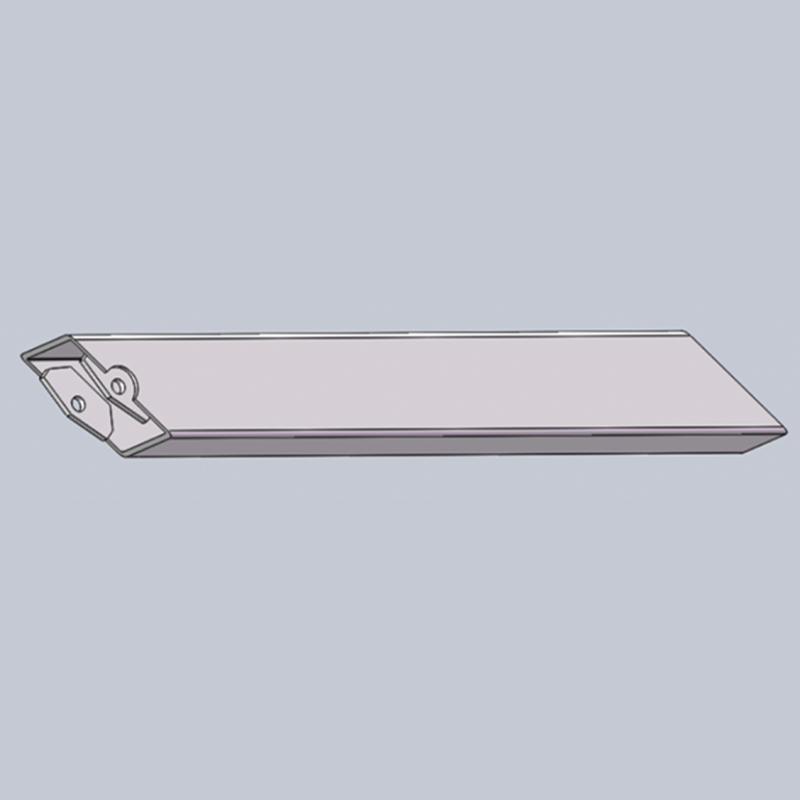

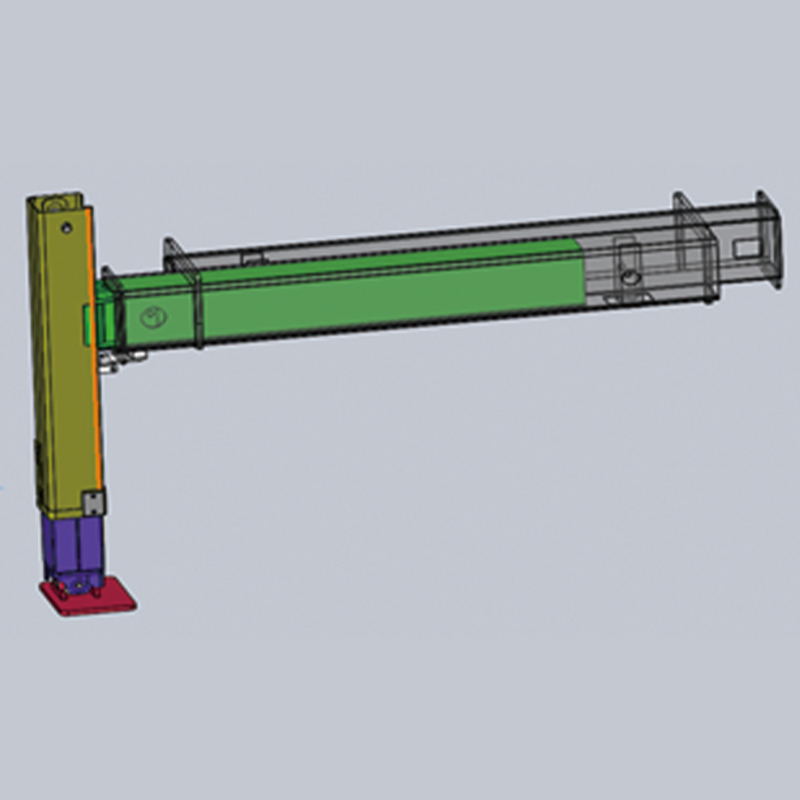

60-082001 опорная балка ковша

Опорная балка ковша… Звучит просто, но на практике это целая история. Часто на начальном этапе проектирования ее рассматривают как нечто само собой разумеющееся, не уделяя должного внимания деталям. А ведь именно от правильного выбора и конструкции этой детали зависит надежность и долговечность всего ковша, а значит, и всей экскаваторной машины. Рано или поздно, столкнешься с проблемами – трещины, деформации, преждевременный износ. И тогда приходится возвращаться к чертежам и искать корень проблемы. В этой статье я поделюсь своим опытом, в основном, с работы над различными типами ковшей, чтобы помочь вам избежать этих проблем или, по крайней мере, быстрее их решать.

Обзор: почему надежная опорная балка ковша – это критически важно

Опорная балка ковша — это, по сути, связующий элемент, передающий все нагрузки от ковша к раме экскаватора. Она выдерживает колоссальные усилия при работе с различными видами грунта, что требует применения высокопрочных материалов и грамотного расчета. Недооценка этой роли приводит к серьезным последствиям – не только к поломке самой балки, но и к повреждению других узлов экскаватора, снижению производительности и, как следствие, увеличению затрат на ремонт и техническое обслуживание. Иначе говоря, это один из ключевых компонентов, от надежности которого зависит рентабельность работы.

На первый взгляд, все понятно: балка должна быть прочной. Но просто прочность недостаточно. Важно учитывать множество факторов, начиная от геометрии и заканчивая особенностями эксплуатации. Например, груженые ковши испытывают гораздо большие нагрузки, чем пустые, а работа в сложных грунтах (например, в скальных породах или мерзлых грунтах) требует дополнительных усилий по усилению конструкции. Поэтому подход должен быть комплексным и учитывать все возможные сценарии использования.

Материалы и их свойства

Выбор материала для изготовления опорной балки ковша – это серьезный шаг. Чаще всего используют высокопрочные стали, например, марки 40Х, 30ХГСА или специальные легированные стали. Выбор конкретной марки зависит от требуемой прочности, коррозионной стойкости и стоимости. Например, в агрессивных средах (например, при работе с химическими отходами) требуется использовать стали с повышенной стойкостью к коррозии. Я лично несколько раз сталкивался с ситуациями, когда использование неподходящей стали приводило к быстрому разрушению балки.

Еще один важный фактор – это обработка поверхности. Хромирование, оцинковка или нанесение полимерных покрытий помогает защитить сталь от коррозии и износа, что значительно продлевает срок службы балки. Не стоит экономить на этом этапе, ведь затраты на ремонт балки после коррозии обходятся намного дороже.

Важно не забывать и о качестве металла. Необходимо строго контролировать состав и физико-механические свойства материала, чтобы исключить наличие дефектов, которые могут привести к разрушению балки. Проверяйте сертификаты качества и не стесняйтесь запрашивать результаты испытаний металла.

Конструктивные особенности и распространенные ошибки

Конструкция опорной балки ковша может быть различной – от простых прямолинейных конструкций до более сложных, с использованием ферменных элементов или усиленных секций. Выбор конструкции зависит от размера ковша, требуемой грузоподъемности и условий эксплуатации. В моей практике часто встречаются случаи, когда конструкторы недооценивают важность использования усиленных секций в местах наибольшей нагрузки. Это может привести к образованию трещин и разрушению балки.

Еще одна распространенная ошибка – это неправильный расчет геометрии балки. Необходимо учитывать все возможные нагрузки и обеспечить достаточную жесткость конструкции, чтобы избежать деформаций. В сложных случаях рекомендуется использовать методы конечно-элементного анализа (FEA), чтобы более точно определить напряжения и деформации в балке.

Неправильное крепление к раме экскаватора

Крепление опорной балки ковша к раме экскаватора – это критически важный момент. Необходимо обеспечить надежное и прочное соединение, которое выдержит все нагрузки. Использование неподходящих крепежных элементов (болтов, гаек, фланцев) или неправильный монтаж может привести к ослаблению соединения и, как следствие, к разрушению балки.

Важно соблюдать технологию монтажа и использовать специальные инструменты для затягивания крепежных элементов. Недостаточное или чрезмерное затягивание может привести к повреждению резьбы или разрыву металла. В некоторых случаях требуется использовать специальные антикоррозийные смазки для защиты крепежных элементов от коррозии.

При контроле качества монтажа необходимо убедиться в правильности расположения крепежных элементов и их надежной фиксации. Проводите регулярные осмотры креплений и своевременно подтягивайте ослабленные болты и гайки.

Реальные кейсы: успехи и неудачи

Помню один случай, когда на одном из наших проектов произошла поломка опорной балки ковша на экскаваторе, работающем в условиях плотной глинистой почвы. При осмотре выяснилось, что балка была изготовлена из неподходящей стали, а ее конструкция была недостаточно усилена. В результате трещина, возникшая в месте наибольшей нагрузки, быстро распространилась по балке, что привело к ее полному разрушению. Ремонт потребовал значительных затрат и простоя экскаватора.

Другой случай, напротив, оказался успешным. Мы внедрили новую конструкцию опорной балки ковша с использованием ферменных элементов и усиленных секций. После нескольких месяцев эксплуатации экскаватор продолжал работать без каких-либо проблем. Это позволило нам значительно повысить надежность и долговечность ковшей.

Еще одна проблема, с которой я сталкивался, связана с неправильной эксплуатацией ковша. Чрезмерные нагрузки, работа в сложных грунтах и несоблюдение правил технической эксплуатации могут привести к преждевременному износу опорной балки ковша. Важно обучать операторов правильной работе с экскаватором и проводить регулярные технические осмотры.

Современные тенденции и перспективы

В настоящее время активно разрабатываются новые материалы и технологии для изготовления опорных балок ковша. Используются композитные материалы, которые обладают высокой прочностью и легкостью. Также разрабатываются новые методы обработки поверхности, которые обеспечивают повышенную коррозионную стойкость.

Появляются новые технологии диагностики состояния опорных балок ковша. Использование ультразвукового контроля, магнитопорошкового контроля и других методов позволяет выявлять дефекты на ранней стадии и предотвращать разрушение балки.

В перспективе можно ожидать появления опорных балок ковша с интегрированными датчиками, которые будут постоянно контролировать состояние балки и предупреждать о возможных неисправностях. Это позволит повысить надежность и безопасность работы экскаватора.

Рекомендации по обслуживанию и ремонту

Регулярный осмотр опорной балки ковша является необходимым условием для обеспечения ее надежной работы. Необходимо проводить осмотр балки на наличие трещин, деформаций и других повреждений. Если обнаружены дефекты, необходимо своевременно устранить их. В случае серьезных повреждений рекомендуется заменять балку на новую.

Ремонт опорной балки ковша должен выполняться квалифицированными специалистами с использованием оригинальных запасных частей. Не рекомендуется использовать самодельные ремонтные материалы, так как это может привести к ухудшению прочности и долговечности балки.

Важно соблюдать правила технической эксплуатации и проводить регулярное техническое обслуживание экскаватора. Это поможет предотвратить поломки опорной балки ковша и продлить срок ее службы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Грузовик с крюковой рамой 4×2

Грузовик с крюковой рамой 4×2 -

Машина для хранения инструментов

Машина для хранения инструментов -

Гусеничная изолированная рабочая платформа

Гусеничная изолированная рабочая платформа -

Автобетоносмеситель 10 куб. м

Автобетоносмеситель 10 куб. м -

Рабочая люлька

Рабочая люлька -

19-метровый автокран с изолированной стрелой прямого типа

19-метровый автокран с изолированной стрелой прямого типа -

Мобильная маслозаправочная станция

Мобильная маслозаправочная станция -

Передвижная ремонтная мастерская

Передвижная ремонтная мастерская -

Мини-мусоровоз

Мини-мусоровоз -

Н-образная выносная опора

Н-образная выносная опора -

Автовышка для дорожных и железнодорожных работ

Автовышка для дорожных и железнодорожных работ -

Аварийная электростанция на шасси

Аварийная электростанция на шасси

Связанный поиск

Связанный поиск- 60-091006 вал крепления специальной формы

- Вес гусеничной ленты

- Боковая панель jeettec 20.5.1-2 основная страна покупателя

- 60-040007 крепежная пластина промежуточного вала f основная страна покупателя

- 60-040301 передний вал рулевой тяги (6 модифицированных)

- Специальное транспортное средство основная страна покупателя

- 60-081002-1 боковая пластина кронштейна основная страна покупателя

- Шесть самодельных деталей для задней части высотного подъемника (3 x 1500 x 10000) основная страна покупателя

- 60-081003 нижняя толстая пластина кронштейна

- Передвижная электростанция 440 квт основная страна покупателя